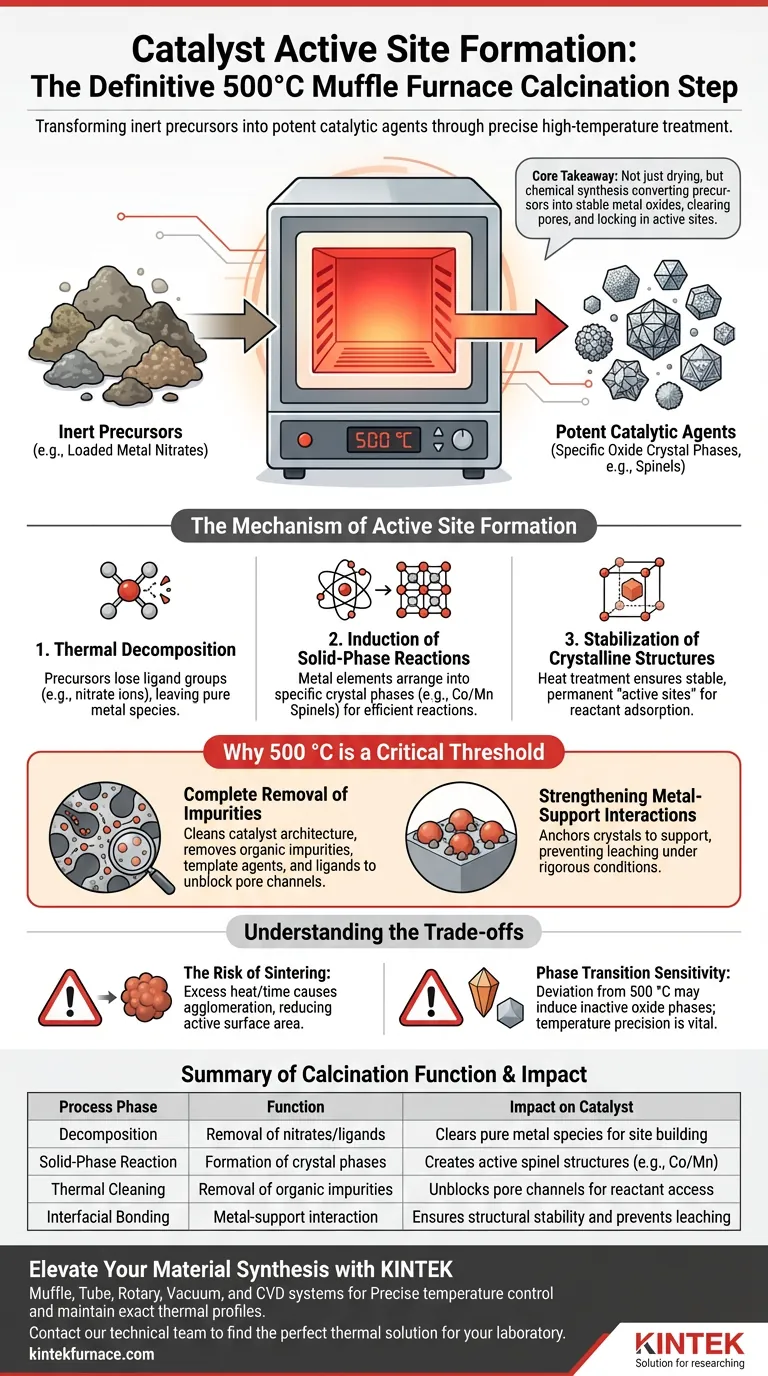

O processo de calcinação em forno mufla a 500 °C é a etapa definitiva de ativação que transforma materiais precursores inertes em potentes agentes catalíticos. Este tratamento de alta temperatura promove a decomposição térmica completa de nitratos metálicos carregados, induzindo reações em fase sólida que criam fases cristalinas de óxido específicas e estáveis. Essas estruturas cristalinas atuam como os sítios ativos centrais necessários para reações químicas eficientes, como a oxidação do tolueno.

Ponto Principal A calcinação a 500 °C não é apenas um processo de secagem; é uma etapa de síntese química que converte precursores instáveis em estruturas de óxido metálico definidas (como espinélios). Simultaneamente, limpa os canais dos poros de impurezas e "fixa" os sítios ativos, garantindo que o catalisador seja quimicamente ativo e estruturalmente estável.

O Mecanismo de Formação de Sítios Ativos

Decomposição Térmica dos Precursores

A principal função do forno mufla é facilitar a quebra dos precursores metálicos, geralmente nitratos, que foram carregados em um suporte.

Em altas temperaturas, esses precursores perdem seus grupos ligantes (como íons nitrato).

Essa decomposição deixa para trás as espécies metálicas puras necessárias para construir o sítio ativo.

Indução de Reações em Fase Sólida

Uma vez que os precursores se decompõem, o ambiente de 500 °C induz reações em fase sólida entre os elementos metálicos.

Essa interação não é aleatória; ela impulsiona os elementos a se organizarem em fases cristalinas específicas.

Por exemplo, este processo pode formar estruturas de espinélio como (Co/Mn)(Co/Mn)2O4, que são altamente eficazes para reações de oxidação.

Estabilização de Estruturas Cristalinas

O tratamento térmico garante que os óxidos metálicos resultantes não sejam amorfos ou transitórios.

Ele promove a formação de estruturas cristalinas estáveis.

Esses cristais estáveis servem como os "sítios ativos" permanentes onde os reagentes serão posteriormente adsorvidos e reagirão durante aplicações industriais.

Por Que 500 °C é um Limiar Crítico

Remoção Completa de Impurezas

A calcinação nesta temperatura específica é essencial para a limpeza da arquitetura do catalisador.

Ela remove impurezas orgânicas residuais, agentes de moldagem ou ligantes que possam bloquear os canais dos poros.

Essa "limpeza" garante que os sítios ativos sintetizados sejam acessíveis aos reagentes, em vez de estarem enterrados sob subprodutos da síntese.

Fortalecimento das Interações Metal-Suporte

O campo térmico uniforme fornecido por um forno mufla a 500 °C faz mais do que apenas formar cristais; ele os ancora.

Essa temperatura facilita uma forte interação entre os óxidos metálicos ativos e o material de suporte.

Essa ligação é crucial para prevenir a lixiviação ou o desprendimento de espécies ativas durante condições de reação rigorosas.

Compreendendo os Compromissos

O Risco de Sinterização

Embora 500 °C seja eficaz para a cristalização, exceder a temperatura ou o tempo ótimos pode levar à sinterização.

A sinterização faz com que as pequenas partículas ativas se aglomerem em aglomerados maiores, reduzindo drasticamente a área superficial ativa.

Isso resulta em um catalisador que é quimicamente estável, mas fisicamente ineficiente devido à menor quantidade de sítios ativos disponíveis.

Sensibilidade à Transição de Fase

A precisão da temperatura é vital porque o desempenho do catalisador muitas vezes depende de uma fase cristalina específica.

Desvios significativos da temperatura alvo (por exemplo, 500 °C) podem induzir uma transformação para uma fase de óxido inativa.

Portanto, a estabilidade térmica fornecida pelo forno mufla é tão importante quanto a temperatura absoluta.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação do seu catalisador, adapte a estratégia de calcinação às suas métricas de desempenho específicas:

- Se o seu foco principal é a atividade catalítica: Garanta que seu programa de temperatura atinja o limiar necessário para formar fases cristalinas específicas (como espinélios) sem ultrapassar para faixas de sinterização.

- Se o seu foco principal é a longevidade estrutural: Utilize o tempo de permanência a 500 °C para maximizar a interação entre o metal e o suporte, o que previne a lixiviação.

- Se o seu foco principal é a acessibilidade dos poros: Verifique se a temperatura é suficiente para a combustão completa de quaisquer moldes orgânicos ou surfactantes usados durante a síntese inicial.

O sucesso do seu catalisador depende de ver a calcinação não como um tratamento térmico, mas como uma reação química precisa que define a geometria dos seus sítios ativos.

Tabela Resumo:

| Fase do Processo | Função | Impacto no Catalisador |

|---|---|---|

| Decomposição | Remoção de nitratos/ligantes | Limpa espécies metálicas puras para construção de sítios |

| Reação em Fase Sólida | Formação de fases cristalinas | Cria estruturas de espinélio ativas (por exemplo, Co/Mn) |

| Limpeza Térmica | Remoção de impurezas orgânicas | Desbloqueia canais de poros para acesso de reagentes |

| Ligação Interfacial | Interação metal-suporte | Garante estabilidade estrutural e previne lixiviação |

Eleve a Síntese do Seu Material com a KINTEK

O controle preciso da temperatura é a diferença entre um catalisador de alto desempenho e um lote falho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alta precisão de Mufas, Tubulares, Rotativos, a Vácuo e CVD projetados para manter os perfis térmicos exatos necessários para processos críticos de calcinação.

Seja para distribuição uniforme de calor para formação de espinélio ou atmosferas personalizáveis para transições de fase sensíveis, nossos fornos de laboratório são construídos para atender às suas necessidades exclusivas de pesquisa e industriais.

Pronto para otimizar a formação dos seus sítios ativos? Entre em contato com nossa equipe técnica hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório mantém um ambiente eficiente para a redução da ilmenita? Otimize o Tratamento Térmico

- Por que um Forno Mufla é necessário para a recuperação de lítio? Aumente o Rendimento com Torrefação Precisa de Ácido Sulfúrico

- Como um forno mufla é utilizado na determinação do teor de cinzas em amostras de biomassa? Guia de Análise Precisa

- Qual é o princípio de funcionamento de um forno mufla? Desbloqueie um aquecimento puro e controlado para o seu laboratório

- Por que uma taxa de aquecimento programável é essencial nas operações de fornos mufla para precursores de nanomateriais?

- Quais fatores devem ser considerados antes de comprar um forno mufla? Garanta Segurança e Eficiência para o Seu Laboratório

- Qual é o propósito de usar um forno de alta temperatura a 900°C para cascas de ovo? Domine a Calcinação para Produção de CaO

- Qual é a função principal de um forno mufla na preparação de g-C3N4/Bi2WO6? Guia Especializado em Síntese Térmica