O controle de temperatura no condensador é a variável crítica que determina tanto o estado físico quanto a pureza química do magnésio recuperado. Ao regular estritamente as condições térmicas, os operadores gerenciam a conversão de magnésio gasoso em formas sólidas ou líquidas específicas, influenciando diretamente a eficiência de todo o processo de destilação.

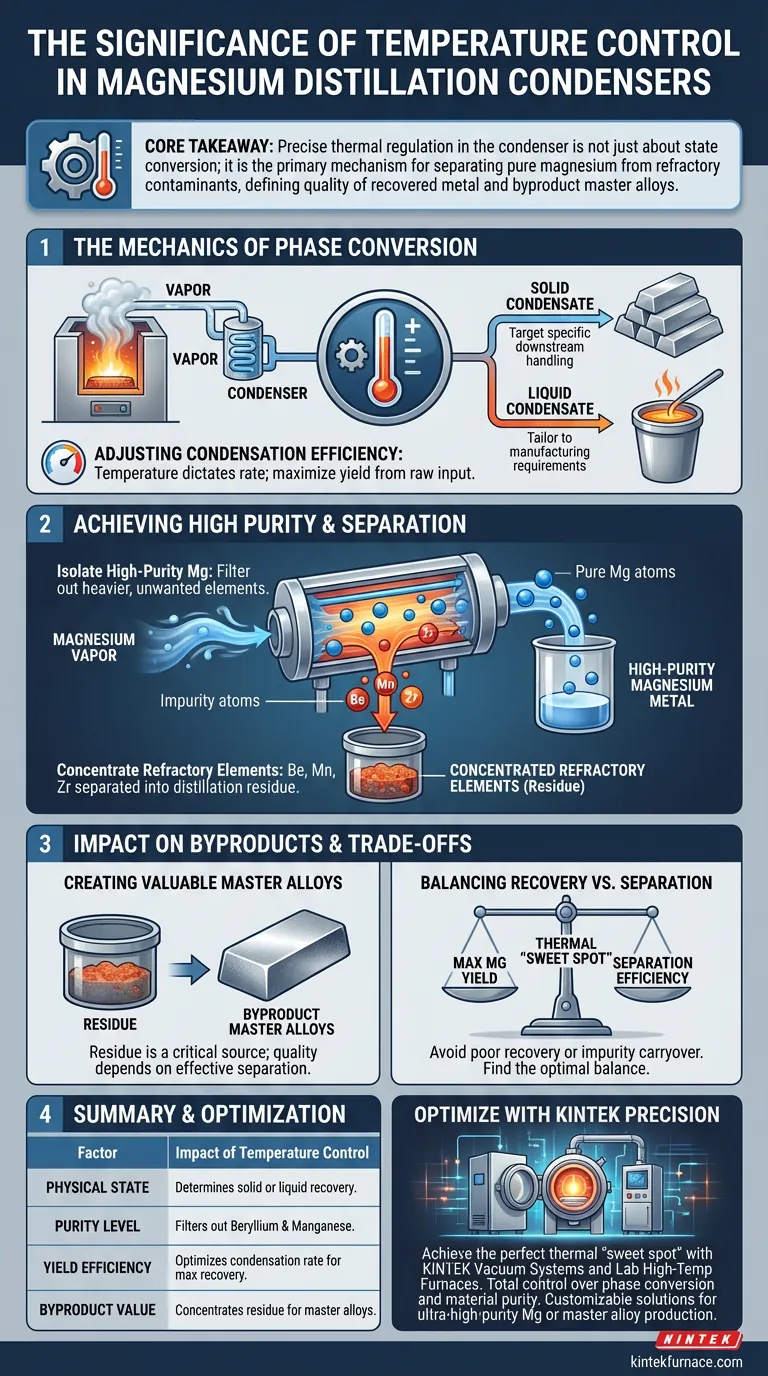

Ponto Principal: A regulação térmica precisa no condensador não se trata apenas de conversão de estado; é o principal mecanismo para separar o magnésio puro de contaminantes refratários, definindo assim a qualidade tanto do metal recuperado quanto das ligas-mãe como subprodutos.

A Mecânica da Conversão de Fase

Determinando a Forma do Condensado

O papel fundamental do condensador é transicionar o magnésio de um estado gasoso de volta para uma forma física utilizável.

Dependendo das configurações de temperatura específicas aplicadas, o sistema pode visar a produção de condensados sólidos ou líquidos. Essa flexibilidade permite que o processo seja adaptado a requisitos específicos de manuseio ou fabricação a jusante.

Ajustando a Eficiência de Condensação

A temperatura dita diretamente a eficiência do processo de condensação.

Manipulando o gradiente térmico, os operadores podem maximizar a taxa na qual o magnésio é capturado do fluxo de vapor. Isso garante o maior rendimento possível do metal a partir da entrada bruta.

Alcançando Alta Pureza e Separação

Isolando Magnésio de Alta Pureza

O processo de destilação depende do controle de temperatura para atuar como um filtro.

Quando o condensador é operado em temperaturas ideais, ele facilita a recuperação de magnésio metálico de alta pureza. Isso garante que o produto final de magnésio esteja livre de elementos mais pesados e indesejados que não vaporizam ou condensam nas mesmas condições.

Concentrando Elementos Refratários

Uma função chave da temperatura do condensador é garantir que elementos refratários específicos não contaminem o magnésio.

Elementos como berílio, manganês e zircônio são efetivamente separados nesta fase. Como eles não são coletados no condensador com o magnésio, eles são concentrados no resíduo da destilação.

Impacto nos Subprodutos

Criando Ligas-Mãe Valiosas

O resíduo deixado para trás não é apenas lixo; é uma fonte crítica para produtos secundários.

Ao garantir que os elementos refratários permaneçam no resíduo, o processo cria uma base concentrada para ligas-mãe como subprodutos. A qualidade e a composição química dessas ligas dependem diretamente da eficácia com que o magnésio foi separado no condensador.

Compreendendo os Trade-offs Operacionais

Equilibrando Recuperação vs. Separação

Frequentemente, há um equilíbrio delicado entre maximizar o rendimento de magnésio e manter a eficiência da separação.

Se o perfil de temperatura estiver incorreto, você corre o risco de ter baixas taxas de recuperação de magnésio ou o arraste de impurezas. O objetivo é encontrar o "ponto ideal" térmico que recupere a quantidade máxima de magnésio, mantendo os elementos refratários estritamente confinados ao resíduo.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processo de destilação de magnésio, você deve ajustar seus parâmetros térmicos com base no seu produto final desejado.

- Se o seu foco principal é Magnésio de Alta Pureza: Priorize temperaturas do condensador que maximizem a eficiência de condensação para capturar o vapor de magnésio, excluindo elementos mais pesados.

- Se o seu foco principal é Produção de Liga-Mãe: Garanta que o processo de separação seja rigoroso o suficiente para concentrar totalmente berílio, manganês e zircônio no resíduo de destilação.

Em última análise, a temperatura do condensador é a alavanca que controla a distribuição de valor entre seu metal purificado e sua matéria-prima para ligas.

Tabela Resumo:

| Fator | Impacto do Controle de Temperatura |

|---|---|

| Estado Físico | Determina se o magnésio é recuperado como sólido ou líquido. |

| Nível de Pureza | Filtra elementos refratários como Berílio e Manganês. |

| Eficiência de Rendimento | Otimiza a taxa de condensação para maximizar a recuperação de metal. |

| Valor do Subproduto | Concentra elementos refratários no resíduo para ligas-mãe. |

Otimize Sua Destilação de Metais com Precisão KINTEK

Alcançar o "ponto ideal" térmico perfeito na destilação de magnésio requer equipamentos que ofereçam precisão intransigente. A KINTEK fornece Sistemas de Vácuo e Fornos de Alta Temperatura de Laboratório líderes na indústria, projetados para lhe dar controle total sobre a conversão de fase e a pureza do material.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos desafios únicos do seu processo de refino. Se você está visando magnésio de ultra-alta pureza ou produção concentrada de ligas-mãe, a KINTEK tem a solução.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades de fornos de alta temperatura personalizados com nossa equipe de engenharia!

Guia Visual

Referências

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais vantagens um forno a vácuo de laboratório oferece em relação a um forno convencional para a secagem de catalisadores de Pb SA/OSC?

- Quais são as vantagens de realizar a brasagem em um ambiente a vácuo? Obtenha juntas limpas, fortes e com precisão

- Por que o tratamento térmico a vácuo é necessário? Alcance Pureza e Desempenho Superiores do Material

- Por que usar um forno de secagem a vácuo para sílica mesoporosa? Protege a alta área superficial e a integridade estrutural

- Por que alguns metais não ferrosos exigem um forno a vácuo para tratamento térmico? Para Prevenir a Oxidação e Garantir a Pureza

- Como os fornos a vácuo contribuem para a preparação de novos materiais? Desvende a Pureza e Precisão na Síntese

- Por que é necessário um forno de secagem a vácuo de alta precisão para a preparação de eletrodos de supercapacitores de alto desempenho?

- Quais são os métodos de aquecimento comuns usados em fornos a vácuo? Escolha o Melhor para os Seus Materiais