Em sua essência, um forno a vácuo possibilita a criação de materiais novos e de alto desempenho ao fornecer um ambiente de alta temperatura e extremamente puro. Ao remover o ar e outros gases, esses fornos evitam a oxidação e a contaminação que de outra forma degradariam as propriedades do material, um requisito crítico para campos que vão desde semicondutores a nanomateriais.

A contribuição fundamental de um forno a vácuo não é apenas o aquecimento, mas a criação de um estágio quimicamente inerte. Isso permite a síntese e o refino de materiais cujas estruturas atômicas e desempenho são altamente sensíveis à contaminação da atmosfera.

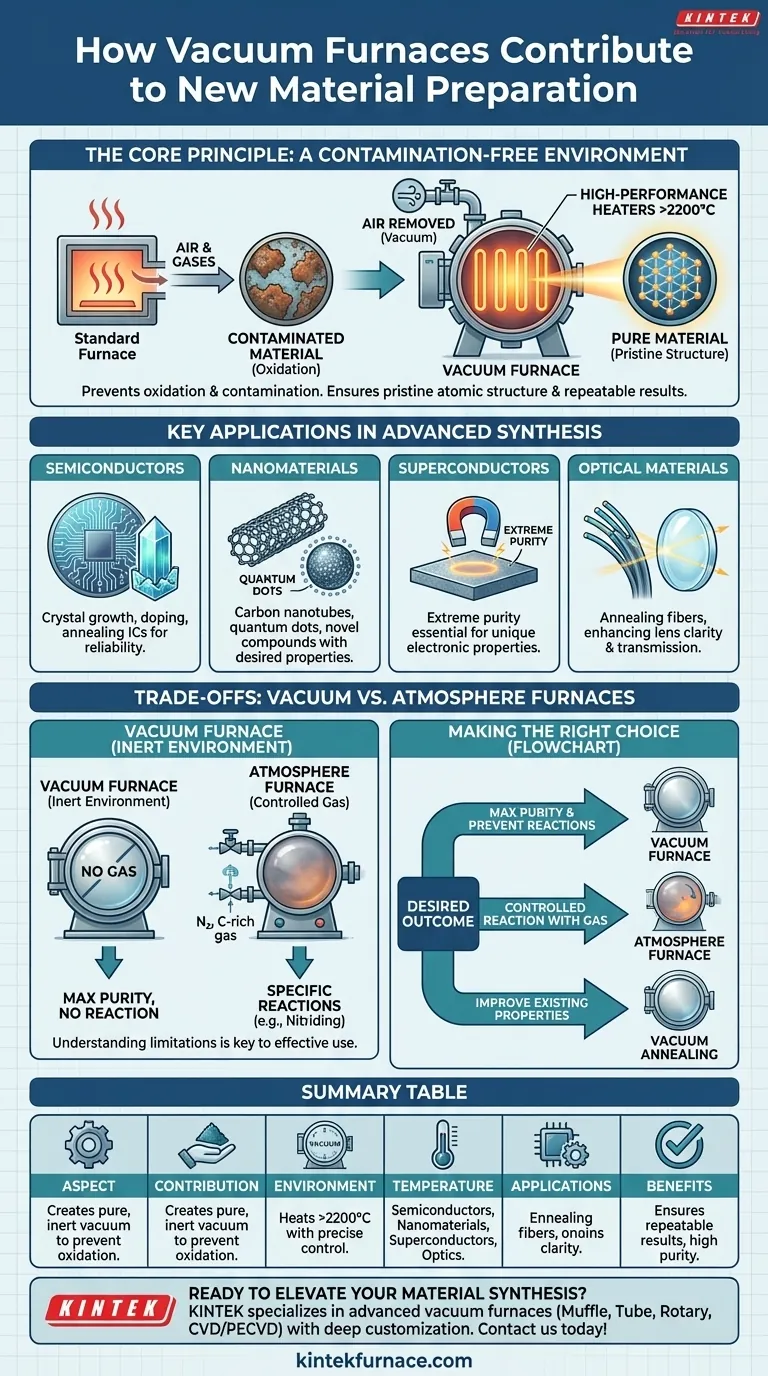

O Princípio Central: Um Ambiente Livre de Contaminação

Para entender o papel do forno, você deve primeiro entender o problema que ele resolve: reações químicas indesejadas. Em altas temperaturas, a maioria dos materiais é altamente reativa, especialmente com o oxigênio.

Como Funciona um Forno a Vácuo

Um forno a vácuo é uma câmara selada da qual o ar e outros gases são removidos por um sistema de bomba de vácuo. Uma vez estabelecido o vácuo, elementos de aquecimento de alto desempenho, frequentemente feitos de molibdênio ou tungstênio, aquecem o material interno a temperaturas que podem exceder 2200°C. O resultado é um processo de aquecimento limpo e precisamente controlado, livre de interferência atmosférica.

Por Que o Vácuo é Crítico para a Pureza

O principal benefício desse processo é a prevenção da oxidação e de outras formas de contaminação. A remoção de oxigênio, nitrogênio e umidade da câmara garante que o material em processamento não forme óxidos ou nitretos indesejados em sua superfície. Esse nível de pureza é inegociável para materiais cujo desempenho depende de uma estrutura atômica imaculada.

Atingindo Resultados Precisos e Repetíveis

Ao operar em um ambiente selado e controlado, os fornos a vácuo fornecem um processo altamente repetível. Isso permite que cientistas e engenheiros de materiais estudem de forma confiável o comportamento do material e produzam componentes com propriedades consistentes e previsíveis, o que é fundamental para a fabricação moderna e P&D.

Aplicações Chave na Síntese de Materiais Avançados

O ambiente exclusivo criado pelos fornos a vácuo os tornou indispensáveis para a produção de uma ampla gama de materiais avançados.

A Indústria de Semicondutores

Os fornos a vácuo são essenciais para a fabricação de circuitos integrados. Processos como crescimento de cristal, dopagem (introdução de impurezas controladas no silício) e recozimento (annealing) de wafers para reparar danos cristalinos exigem um ambiente livre de contaminação para garantir a confiabilidade e o desempenho de componentes eletrônicos sensíveis.

Nanomateriais e Compostos Inovadores

A síntese de novos materiais, como nanotubos de carbono, pontos quânticos e filmes de óxido especializados, depende fortemente do processamento a vácuo. O forno garante que essas nanoestruturas se formem com as propriedades e a pureza desejadas, o que é crucial para sua aplicação em optoeletrônica e materiais magnéticos.

Supercondutores e Materiais de Alta Pureza

Materiais como supercondutores são definidos por sua pureza extrema. Mesmo quantidades minúsculas de contaminação podem perturbar suas propriedades eletrônicas exclusivas. Os fornos a vácuo fornecem o ambiente ideal para formar e processar esses materiais a fim de alcançar a integridade estrutural e química necessária.

Aprimorando Materiais Ópticos

Em óptica, os fornos a vácuo são usados para o recozimento de fibras ópticas para eliminar tensões internas, o que melhora diretamente seu desempenho de transmissão de luz. Da mesma forma, eles são usados para aprimorar a clareza e a uniformidade de lentes ópticas, um fator chave em sistemas de imagem de alto desempenho.

Entendendo as Compensações e Alternativas

Embora poderosos, um forno a vácuo não é a solução universal para todo o processamento de materiais em alta temperatura. Entender suas limitações é fundamental para usá-lo de forma eficaz.

A Necessidade de uma Atmosfera Controlada

A função principal de um forno a vácuo é criar um ambiente inerte. No entanto, alguns processos de síntese de materiais exigem uma reação com um gás específico. Por exemplo, alguns processos de nitretação ou cementação requerem uma atmosfera controlada rica em nitrogênio ou carbono.

O Papel dos Fornos de Atmosfera

É aqui que os fornos de atmosfera se tornam importantes. Ao contrário dos fornos a vácuo, que removem todos os gases, os fornos de atmosfera são projetados para manter um ambiente de gás específico e controlado. Eles são cruciais para sintetizar materiais como cátodos de baterias de íon-lítio, que frequentemente requerem uma atmosfera rica em oxigênio e de alta temperatura para atingir a pureza e a cristalinidade corretas.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do resultado desejado para o seu material.

- Se seu foco principal é a pureza máxima e a prevenção de todas as reações: Um forno a vácuo é a escolha definitiva para materiais sensíveis à oxidação ou contaminação atmosférica.

- Se seu foco principal é uma reação controlada com um gás específico: Um forno de atmosfera é necessário para introduzir e manter o gás de processamento necessário.

- Se seu foco principal é melhorar as propriedades de um material existente: O recozimento a vácuo pode remover tensões internas e melhorar a estrutura cristalina sem alterar a composição química do material.

Em última análise, a tecnologia de forno a vácuo fornece as condições imaculadas necessárias para ultrapassar os limites do que é possível em ciência e engenharia de materiais.

Tabela Resumo:

| Aspecto | Contribuição |

|---|---|

| Ambiente | Cria um vácuo puro e inerte para prevenir oxidação e contaminação |

| Temperatura | Aquece materiais acima de 2200°C com controle preciso para síntese |

| Aplicações | Essencial para semicondutores, nanomateriais, supercondutores e óptica |

| Benefícios | Garante resultados repetíveis, alta pureza e propriedades de material aprimoradas |

Pronto para elevar sua síntese de materiais com soluções puras e de alta temperatura? A KINTEK é especializada em fornos a vácuo avançados, adaptados para indústrias como semicondutores e nanomateriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos que inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material