A principal vantagem da brasagem a vácuo é sua capacidade de produzir juntas excepcionalmente limpas, fortes e consistentes em um ambiente altamente controlado. Ao realizar o processo no vácuo, você impede a formação de óxidos nas superfícies metálicas, o que elimina a necessidade de fluxos corrosivos e etapas subsequentes de limpeza. Isso resulta em uma ligação metalúrgica superior com estresse residual e distorção mínimos.

A brasagem a vácuo não é apenas um método de união; é um processo de fabricação de precisão. Ela troca a velocidade de técnicas mais simples por um controle incomparável sobre a pureza, a resistência e a integridade estrutural da junta, tornando-a essencial para aplicações de alto desempenho.

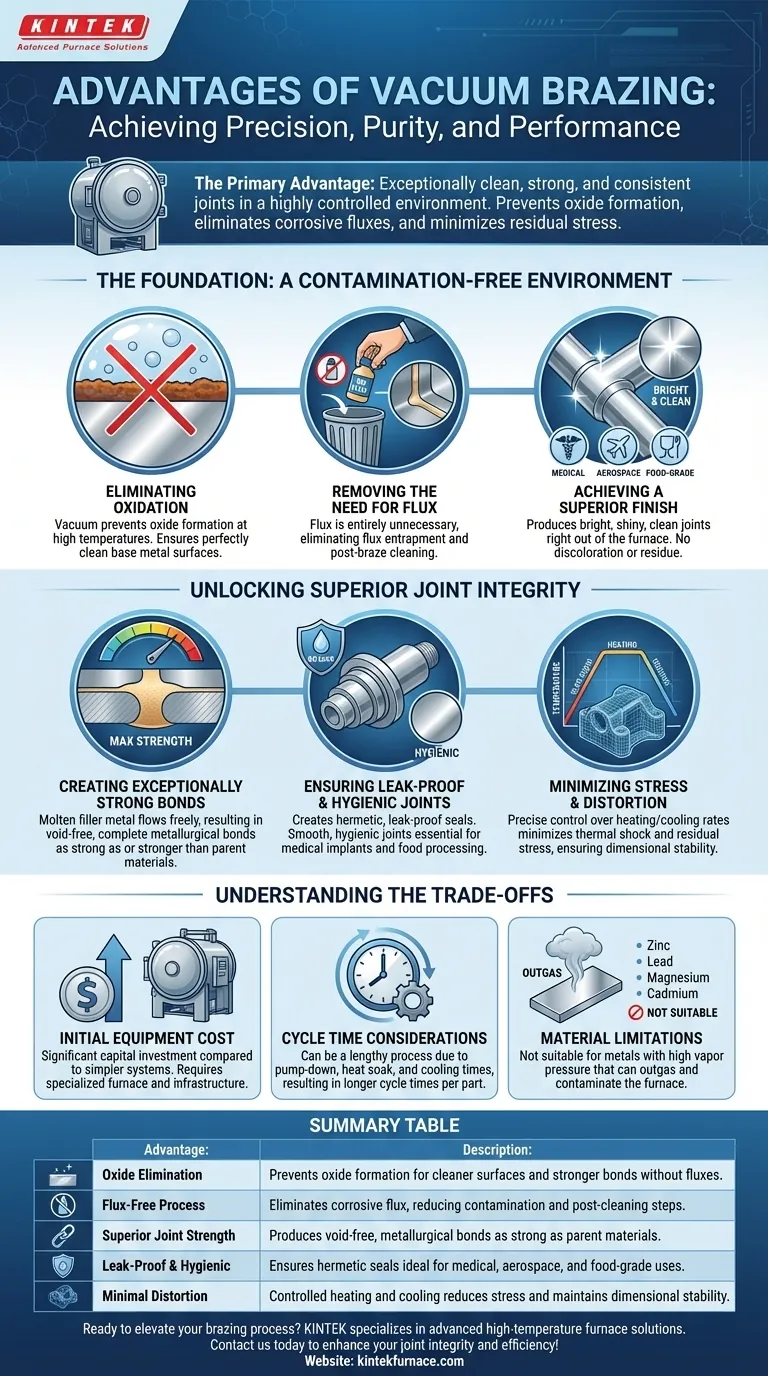

A Fundação: Um Ambiente Livre de Contaminação

Os benefícios centrais da brasagem a vácuo derivam de um princípio fundamental: remover a atmosfera do processo. Isso cria um ambiente ideal para a formação de uma ligação metalúrgica perfeita.

Eliminação da Oxidação

Em uma atmosfera normal, aquecer metais faz com que eles reajam com o oxigênio, formando uma camada de óxido. Essa camada atua como uma barreira, impedindo que o metal de preenchimento molhe e se ligue adequadamente aos materiais base.

Um forno a vácuo remove praticamente todo o oxigênio, evitando a formação de óxido mesmo em altas temperaturas. Isso garante que as superfícies do metal base permaneçam perfeitamente limpas e prontas para a união.

Remoção da Necessidade de Fluxo

Os métodos tradicionais de brasagem dependem de um agente químico chamado fluxo para limpar óxidos das superfícies de união. No entanto, o fluxo é corrosivo e pode ficar preso na junta, criando um ponto fraco ou um local potencial para corrosão futura.

Como a brasagem a vácuo evita que os óxidos se formem em primeiro lugar, o fluxo é totalmente desnecessário. Isso elimina o risco de aprisionamento de fluxo e a necessidade de operações de limpeza pós-brasagem.

Obtenção de um Acabamento Superior

O resultado desse processo sem fluxo e sem óxido é uma montagem com juntas brilhantes, lustrosas e limpas logo ao sair do forno. Não há descoloração ou resíduo, tornando-o o método preferido para aplicações médicas, aeroespaciais e de grau alimentício, onde a limpeza é primordial.

Desbloqueando a Integridade Superior da Junta

Ao controlar o ambiente, você ganha controle preciso sobre a qualidade e as propriedades físicas da junta final. Isso leva a características de desempenho que outros métodos não conseguem replicar facilmente.

Criação de Ligações Excepcionalmente Fortes

Com superfícies perfeitamente limpas, o metal de preenchimento de brasagem fundido pode fluir livremente para o espaço da junta por ação capilar. Isso resulta em uma ligação metalúrgica completa e livre de vazios.

As juntas brasadas a vácuo são frequentemente tão fortes ou até mais fortes do que os materiais hospedeiros que estão sendo unidos. Esse alto nível de resistência e reprodutibilidade é fundamental para componentes que sofrem alto estresse.

Garantindo Juntas Herméticas e Higiênicas

O preenchimento completo da junta cria uma vedação hermética e à prova de vazamentos. Isso é essencial para componentes usados em sistemas de vácuo, aplicações de fluidos de alta pressão e eletrônicos.

A ausência de lacunas ou fluxo aprisionado também resulta em uma junta higiênica e suave, um requisito inegociável para implantes médicos e equipamentos de processamento de alimentos.

Minimizando Estresse e Distorção

Os fornos a vácuo permitem um controle preciso das taxas de aquecimento e resfriamento. O aquecimento lento e uniforme e o resfriamento controlado de toda a montagem minimizam o choque térmico e o estresse residual.

Isso leva a uma estabilidade dimensional excepcional e a uma distorção mínima, mesmo ao unir montagens complexas ou peças com seções transversais grossas e finas.

Entendendo as Desvantagens

Embora poderoso, a brasagem a vácuo não é a solução universal para todas as tarefas de união. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial do Equipamento

Os fornos a vácuo representam um investimento de capital significativo em comparação com sistemas de tocha, indução ou forno atmosférico mais simples. O custo do equipamento e da infraestrutura de suporte é uma consideração primária.

Considerações sobre o Tempo de Ciclo

O processo em si pode ser demorado. Embora a combinação de etapas como têmpera e brasagem seja um grande ganho de eficiência, o tempo necessário para criar o vácuo, a saturação de calor e o resfriamento da montagem pode resultar em tempos de ciclo mais longos por peça em comparação com a brasagem por chama.

Limitações de Material

A brasagem a vácuo não é adequada para todos os materiais. Metais com alta pressão de vapor, como zinco, chumbo, magnésio ou cádmio, podem desgaseificar em altas temperaturas no vácuo. Essa "ebulição" contamina o forno e pode estragar as peças que estão sendo brasadas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de brasagem correto depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, custo e compatibilidade de material.

- Se o seu foco principal é a máxima resistência e pureza da junta: A brasagem a vácuo é incomparável, pois elimina os óxidos e o fluxo que comprometem a integridade de uma ligação metalúrgica.

- Se o seu foco principal é a eficiência do processo para montagens complexas: A brasagem a vácuo é ideal, permitindo que você crie múltiplas juntas e realize o tratamento térmico em um único ciclo altamente repetível.

- Se o seu foco principal é unir materiais sensíveis ou dissimilares: O controle térmico preciso de um forno a vácuo minimiza o estresse e a distorção, possibilitando a união bem-sucedida de componentes delicados ou materiais como metal-cerâmica.

Em última análise, escolher a brasagem a vácuo é uma decisão de priorizar a perfeição metalúrgica e o controle do processo acima de todos os outros fatores.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Eliminação de Óxidos | Evita a formação de óxidos para superfícies mais limpas e ligações mais fortes sem fluxos. |

| Processo Sem Fluxo | Elimina o fluxo corrosivo, reduzindo a contaminação e as etapas de limpeza pós-processo. |

| Resistência Superior da Junta | Produz ligações metalúrgicas sem vazios, tão fortes quanto os materiais hospedeiros. |

| Hermético e Higiênico | Garante vedações herméticas ideais para usos médicos, aeroespaciais e de grau alimentício. |

| Distorção Mínima | O aquecimento e resfriamento controlados reduzem o estresse e mantêm a estabilidade dimensional. |

Pronto para elevar seu processo de brasagem com precisão e confiabilidade? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera Controlada, adaptados para indústrias como aeroespacial, médica e eletrônica. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje mesmo para discutir como nossa experiência pode aprimorar sua integridade e eficiência de junta!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural