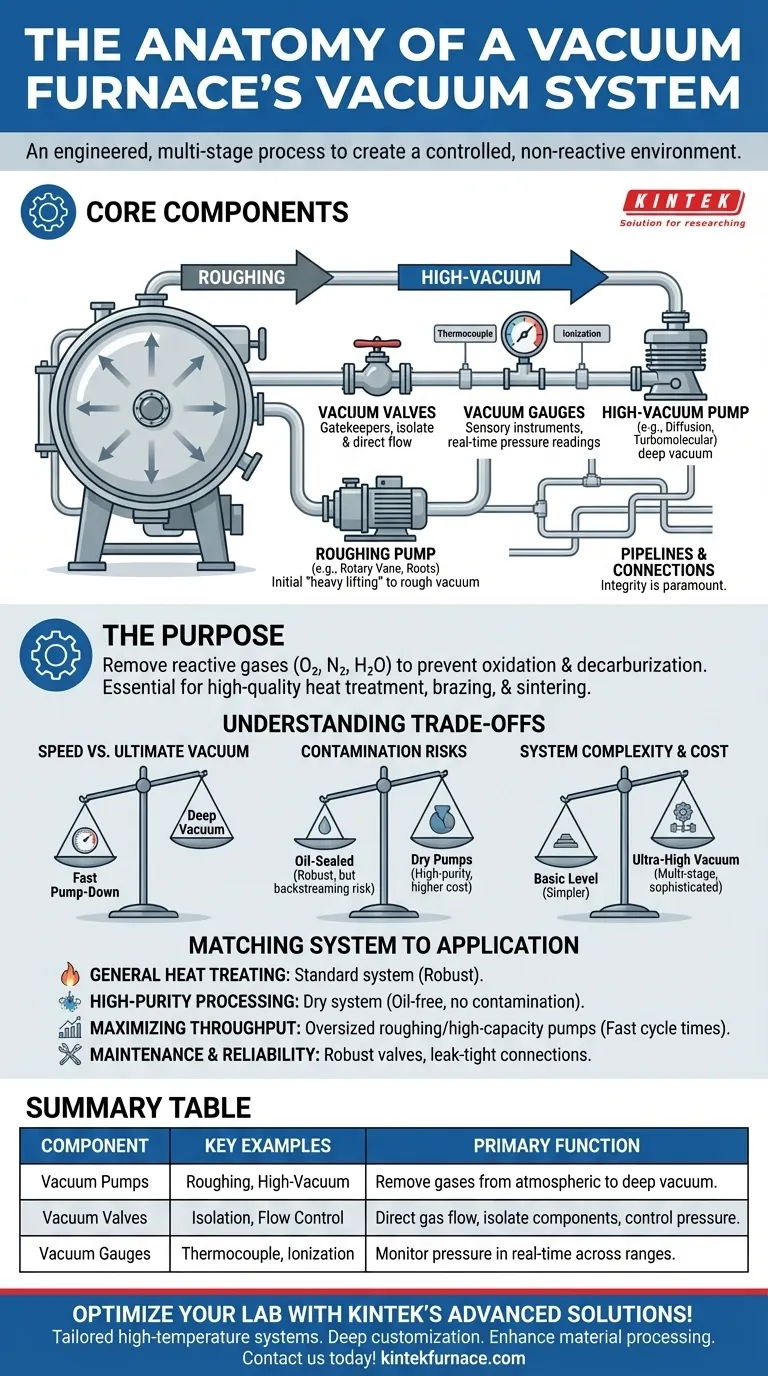

Em sua essência, o sistema de vácuo de um forno a vácuo consiste nos componentes necessários para remover a atmosfera de uma câmara selada e medir o nível de pressão resultante. Os elementos primários são sempre uma bomba de vácuo (ou uma série de bombas), válvulas de vácuo para controlar o fluxo e um manômetro de vácuo para monitorar o ambiente. Os tipos específicos e o arranjo desses componentes são determinados pelo nível de vácuo final necessário para o processo.

A conclusão fundamental é que um "sistema de vácuo" não é apenas uma única bomba. É um processo de múltiplos estágios projetado, onde diferentes tipos de bombas e controles trabalham em sequência para remover eficientemente a atmosfera do forno, passando da pressão atmosférica até um vácuo profundo.

O Propósito: Por Que um Sistema de Vácuo é Essencial

Um forno padrão aquece materiais na presença do ar circundante, que é rico em oxigênio, nitrogênio e vapor de água. Isso pode levar a reações químicas indesejadas, como oxidação e descarburação, que degradam a superfície e as propriedades do material.

O único propósito do sistema de vácuo é remover esses gases reativos da câmara do forno antes e durante o processo de aquecimento. Isso cria um ambiente limpo, controlado e não reativo, essencial para tratamentos térmicos, brasagens e sinterizações de alta qualidade.

Uma Análise dos Componentes Principais

A arquitetura de um sistema de vácuo pode variar de simples a altamente complexa, mas é sempre construída em torno de três pilares funcionais: bombeamento, controle e medição.

Bombas de Vácuo: O Motor do Sistema

É extremamente raro que uma única bomba realize todo o trabalho. Bombas diferentes operam eficientemente em diferentes faixas de pressão, portanto, são usadas em sequência.

- Bombas de Pré-vácuo (Bombas Primárias): Estas bombas realizam o "trabalho pesado" inicial, removendo a maior parte do ar da câmara da pressão atmosférica até um vácuo grosseiro. Bombas de palhetas rotativas mecânicas e bombas Roots são exemplos comuns.

- Bombas de Alto Vácuo (Bombas Secundárias): Uma vez que a bomba de pré-vácuo tenha reduzido a pressão suficientemente, uma bomba de alto vácuo assume para atingir o nível de vácuo final e profundo. Tipos comuns incluem bombas de difusão de óleo e bombas turbomoleculares, que podem atingir pressões tão baixas quanto 7 x 10⁻³ Pa ou até menores.

Válvulas de Vácuo: Controlando o Fluxo

As válvulas são os porteiros do sistema de vácuo. Elas isolam componentes, direcionam o fluxo de gás e permitem que a câmara retorne à pressão atmosférica de maneira controlada.

Suas funções incluem isolar a bomba de alto vácuo até que a pressão correta seja alcançada, alternar entre bombas diferentes e selar completamente a câmara do sistema de bombeamento para realizar verificações de vazamento.

Manômetros de Vácuo: Os Olhos e Ouvidos do Sistema

Você não pode controlar o que não pode medir. Os manômetros de vácuo são os instrumentos sensoriais que fornecem leituras de pressão em tempo real dentro do forno.

Assim como as bombas, diferentes manômetros são usados para diferentes faixas de pressão. Um sistema geralmente terá um manômetro de termopar para medir o vácuo grosseiro inicial e um manômetro de ionização mais sensível para medir com precisão o nível final de alto vácuo.

Tubulações e Conexões: O Esqueleto do Sistema

Conectando todos esses componentes, há uma série de tubos, flanges e vedações. A integridade dessas conexões é fundamental. Um único pequeno vazamento pode impedir que o sistema atinja seu vácuo alvo, comprometendo todo o processo.

Compreendendo os Compromissos

A escolha e o projeto de um sistema de vácuo envolvem o equilíbrio entre desempenho, custo e requisitos do processo. Não existe uma única configuração "melhor".

Velocidade vs. Vácuo Final

Algumas bombas, como uma bomba Roots grande, podem remover gás muito rapidamente, mas não conseguem atingir um vácuo profundo. Outras, como uma bomba de difusão, são mais lentas, mas podem atingir pressões extremamente baixas. O projeto do sistema deve equilibrar a necessidade de um tempo de bombeamento rápido com o nível de vácuo final necessário para o processo.

Riscos de Contaminação

O tipo de bomba utilizada pode introduzir contaminantes. Bombas seladas a óleo (como bombas de palhetas rotativas e de difusão) são econômicas e robustas, mas apresentam um pequeno risco de "retrofluxo" (backstreaming), onde o vapor de óleo migra da bomba de volta para a câmara do forno.

Bombas "secas" (como bombas de scroll ou turbomoleculares) eliminam esse risco, tornando-as essenciais para aplicações de alta pureza, como implantes médicos ou eletrônicos, mas têm um custo inicial mais alto e podem ter necessidades de manutenção diferentes.

Complexidade e Custo do Sistema

Atingir um vácuo mais profundo requer mais estágios e componentes mais sofisticados. Um sistema projetado para um nível de vácuo básico será muito mais simples e barato do que um sistema de bomba seca de múltiplos estágios exigido para aplicações de vácuo ultra-alto. A complexidade e o custo devem ser justificados pelas necessidades do material que está sendo processado.

Adaptando o Sistema à Aplicação

Ao avaliar um forno a vácuo, considere como o projeto do sistema se alinha ao seu objetivo principal.

- Se seu foco principal for tratamento térmico geral ou brasagem: Um sistema padrão com uma bomba de pré-vácuo mecânica e uma bomba de difusão ou turbomolecular será robusto e suficiente.

- Se seu foco principal for processamento de alta pureza para materiais sensíveis: Um sistema "seco" com bombas isentas de óleo é necessário para eliminar o risco de contaminação por hidrocarbonetos.

- Se seu foco principal for maximizar o rendimento: Será necessário um sistema com bombas de pré-vácuo superdimensionadas e bombas secundárias de alta capacidade para atingir tempos de bombeamento e ciclo rápidos.

- Se seu foco principal for manutenção e confiabilidade: Priorize válvulas robustas e conexões de alta qualidade e à prova de vazamentos, pois estes são os pontos de falha mais comuns em qualquer sistema de vácuo.

Em última análise, encarar o sistema de vácuo não como uma lista de peças, mas como uma solução integrada para o controle da atmosfera, é a chave para dominar as operações do seu forno a vácuo.

Tabela de Resumo:

| Tipo de Componente | Exemplos Principais | Função Primária |

|---|---|---|

| Bombas de Vácuo | Pré-vácuo (ex: Palhetas Rotativas), Alto Vácuo (ex: Turbomolecular) | Remover gases de níveis atmosféricos a vácuo profundo |

| Válvulas de Vácuo | Válvulas de Isolamento, Válvulas de Controle de Fluxo | Direcionar o fluxo de gás, isolar componentes e controlar a pressão |

| Manômetros de Vácuo | Manômetros de Termopar, Manômetros de Ionização | Monitorar a pressão em tempo real em diferentes faixas |

Otimize o desempenho do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de alta temperatura personalizados, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para processamento de alta pureza, rendimento rápido ou manutenção confiável. Entre em contato conosco hoje para discutir como nossos sistemas de vácuo podem aprimorar seu processamento de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase