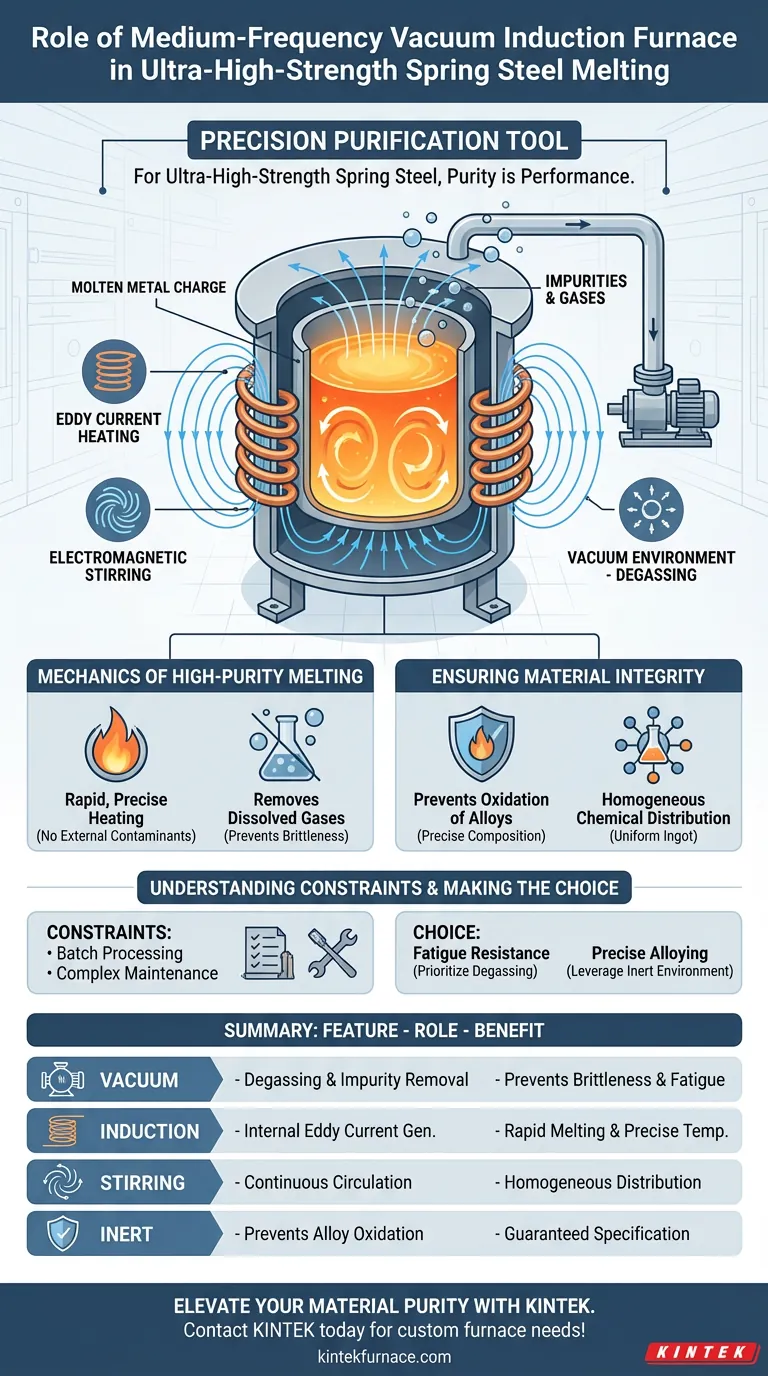

O forno de indução a vácuo de frequência média funciona como uma ferramenta de purificação de precisão na produção de aço para molas de ultra-alta resistência. Ele utiliza indução eletromagnética para gerar correntes parasitas que aquecem e fundem a carga metálica dentro de um ambiente de vácuo estritamente controlado. Este processo é essencial para remover impurezas voláteis e gases, ao mesmo tempo que previne a oxidação de elementos de liga críticos.

Ponto Principal: Para aço para molas de ultra-alta resistência, a pureza é desempenho. O forno de indução a vácuo fornece o ambiente controlado necessário para eliminar defeitos e manter rigorosamente a composição química, garantindo que o material possa suportar aplicações de alta tensão sem falhas.

A Mecânica da Fusão de Alta Pureza

Aquecimento por Indução Eletromagnética

O forno não depende de fontes de calor externas. Em vez disso, ele emprega indução eletromagnética para gerar correntes parasitas diretamente na carga metálica.

Este mecanismo de aquecimento interno permite fusão rápida e controle preciso de temperatura. Ele garante que o aço atinja o estado necessário para a liga sem introduzir contaminantes externos.

O Papel do Ambiente de Vácuo

Operar em vácuo é a característica definidora deste processo para aço de alta resistência. A câmara de vácuo remove eficazmente gases dissolvidos e impurezas voláteis do aço fundido.

Ao diminuir a pressão ambiente, o forno força a saída de gases indesejados do metal líquido. Esta redução de impurezas é vital para prevenir fragilidade e garantir a longevidade do produto final da mola.

Garantindo a Integridade do Material

Prevenção da Oxidação de Ligas

O aço para molas de ultra-alta resistência depende de um equilíbrio específico de elementos de micro-liga para atingir suas propriedades mecânicas. Na fusão em ar aberto, esses elementos ativos podem facilmente oxidar e queimar.

O ambiente de vácuo elimina o oxigênio da equação. Esta proteção garante que a quantidade precisa de elementos de liga permaneça no aço, garantindo que o lingote final corresponda às especificações químicas pretendidas.

Homogeneidade através da Agitação Eletromagnética

Um benefício secundário, mas crítico, do processo de indução é o efeito de agitação natural que ele cria na piscina de fusão. As forças eletromagnéticas fazem com que o metal líquido circule continuamente.

Esta ação de agitação promove uniformidade térmica em toda a fusão. Ela também garante que os elementos de liga sejam distribuídos uniformemente, resultando em um lingote quimicamente homogêneo que serve como base consistente para o processamento subsequente.

Compreendendo as Limitações

Limitações de Processamento em Lote

Embora este forno se destaque na qualidade, ele normalmente opera como um processo em lote, em vez de contínuo. Isso pode limitar a produção em comparação com outros métodos de fusão usados para aços de menor qualidade.

Manutenção e Complexidade

A exigência de uma vedação a vácuo adiciona complexidade mecânica. Manter níveis de alta pureza requer manutenção diligente das bombas de vácuo e das vedações da câmara para evitar vazamentos atmosféricos que possam comprometer a fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de um forno de indução a vácuo de frequência média, alinhe suas capacidades com seus objetivos metalúrgicos específicos:

- Se o seu foco principal é a resistência à fadiga: Priorize a fase de desgaseificação a vácuo para minimizar o teor de gás e inclusões não metálicas, pois estes são os principais locais de início de falha por fadiga.

- Se o seu foco principal é a liga precisa: Aproveite o ambiente inerte para adicionar micro-ligas reativas sem medo de perda por oxidação, garantindo a composição química exata necessária para alta resistência.

Ao controlar a atmosfera e a dinâmica da fusão, esta tecnologia de forno transforma matérias-primas na estrutura cristalina impecável necessária para engenharia de alto desempenho.

Tabela Resumo:

| Característica | Função na Produção de Aço para Molas | Benefício para o Material |

|---|---|---|

| Ambiente de Vácuo | Desgaseificação e remoção de impurezas | Previne fragilidade e fadiga |

| Aquecimento por Indução | Geração interna de correntes parasitas | Fusão rápida e temperatura precisa |

| Agitação Eletromagnética | Circulação contínua do líquido | Distribuição química homogênea |

| Atmosfera Inerte | Previne a oxidação da liga | Especificação química garantida |

Eleve a Pureza do Seu Material com a KINTEK

A engenharia de precisão começa com a fusão de alta pureza. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas profissionais de Fornos de Indução a Vácuo, Mufla, Tubo, Rotativo e CVD — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Se você está produzindo aço para molas de ultra-alta resistência ou desenvolvendo ligas avançadas, nossas soluções de fornos de alta temperatura garantem a uniformidade térmica e o ambiente livre de contaminação que seu laboratório exige.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Fang Shi, Liqing Chen. Heat Treatment Process, Microstructure, and Mechanical Properties of Spring Steel with Ultra-High Strength and Toughness. DOI: 10.3390/met14020180

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de indução a vácuo para aço 6Mo? Fusão de Precisão para Ligas Super-Austeníticas

- Qual é a função crítica de um forno de indução a vácuo na preparação de ligas mestras de Fe-Cu-Nb-Mo-Si-B?

- De que forma o aquecimento por indução promove a eficiência de recursos? Alcance Precisão, Velocidade e Sustentabilidade

- O que torna a tecnologia IGBT vantajosa para o aquecimento por indução? Alcance Precisão, Eficiência e Velocidade

- Qual é a função de um forno VIM para aço DP? Domine a fundição de alta pureza e a precisão química

- Qual o papel da bobina de indução num forno de fusão por indução? É o Motor da Fusão Eficiente

- Quais são as vantagens técnicas de usar um Forno de Fusão por Levitação por Indução a Vácuo? Alcance Pureza e Precisão

- Como o controle preciso de temperatura em um forno de fusão afeta a qualidade de peças fundidas de liga de alumínio de paredes finas?