Em sua essência, o aquecimento por indução promove a eficiência de recursos de duas maneiras principais: convertendo energia elétrica em calor com eficiência excepcional e aplicando esse calor com precisão cirúrgica. Essa combinação garante que a energia não seja desperdiçada aquecendo o ambiente circundante e que a perda de material por superaquecimento ou erros de processo seja drasticamente reduzida.

A vantagem fundamental do aquecimento por indução é sua mudança de aquecimento ambiente de força bruta para uma transferência de energia altamente controlada e direta para a peça. Essa precisão é a causa raiz de sua eficiência, impactando tudo, desde o consumo de energia e sucata de material até a velocidade do processo e a segurança no local de trabalho.

O Princípio: Precisão Acima da Potência

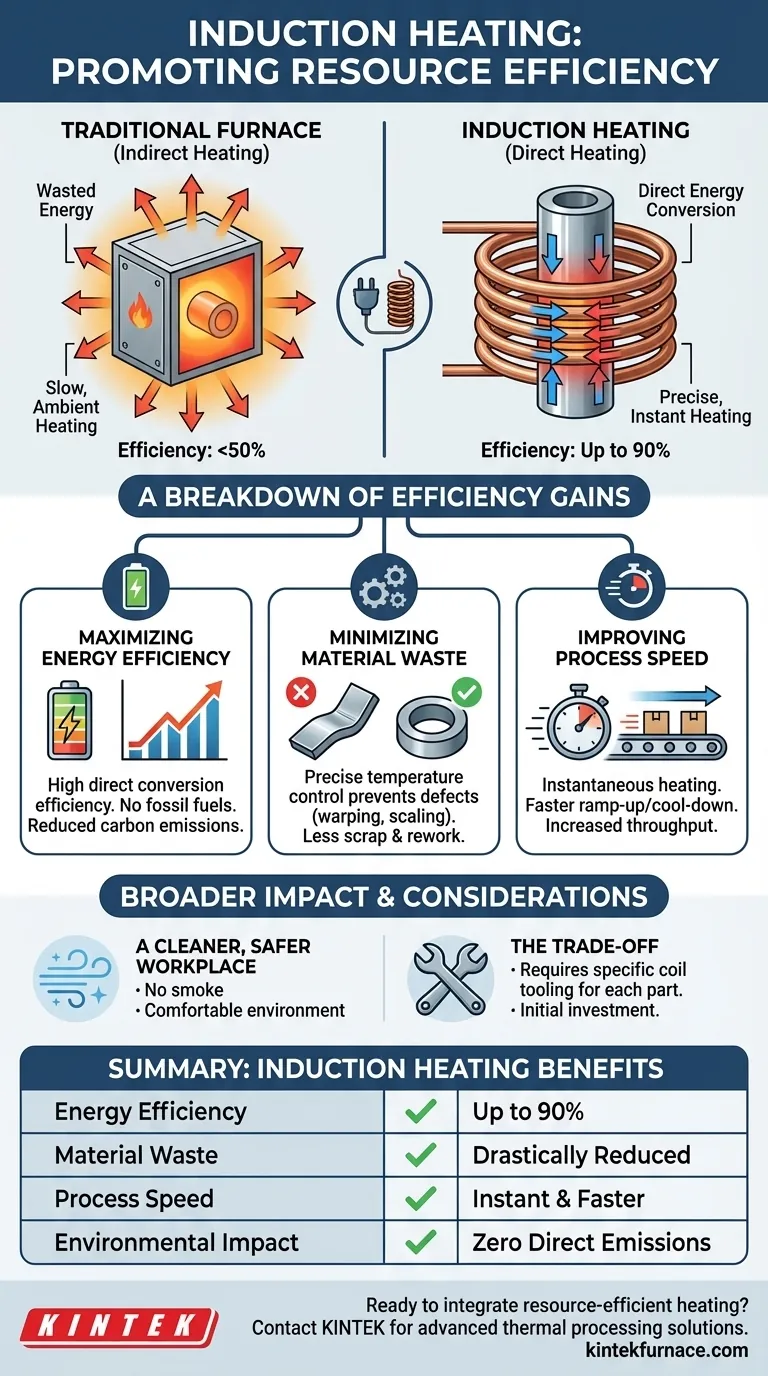

Os métodos de aquecimento tradicionais, como fornos, operam criando um ambiente quente e esperando que a peça absorva esse calor. O aquecimento por indução funciona com um princípio totalmente diferente, tornando-o inerentemente mais eficiente.

Como Funciona

O aquecimento por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo magnético poderoso e oscilante ao redor da bobina. Quando um material condutor, como uma peça de metal, é colocado dentro desse campo, o campo induz correntes elétricas (conhecidas como correntes parasitas) diretamente dentro da própria peça. A resistência do metal a essas correntes gera calor instantâneo e localizado.

Aquecimento Direto vs. Indireto

Um forno aquece o ar, as paredes do forno e tudo o mais dentro dele apenas para aquecer a peça alvo — um processo conhecido como aquecimento indireto. Isso leva a uma perda térmica significativa.

A indução é uma forma de aquecimento direto. Ela aquece apenas o material colocado dentro da bobina, transformando a peça em sua própria fonte de calor. Nenhuma energia é desperdiçada aquecendo o ar circundante.

Calor Localizado e Controlável

O calor é gerado apenas na porção do material dentro do campo magnético. Isso permite um nível incrível de controle. Você pode aquecer uma seção específica de um eixo para endurecimento ou uma junta precisa para soldagem, deixando o restante do componente inalterado.

Uma Análise dos Ganhos de Eficiência

Esse mecanismo de aquecimento preciso e direto se traduz em várias áreas distintas de eficiência de recursos que são críticas para as operações industriais modernas.

Maximizando a Eficiência Energética

Como a indução converte energia diretamente em calor dentro da peça de trabalho, ela pode atingir taxas de eficiência energética de até 90%. Fornos tradicionais a combustíveis fósseis frequentemente perdem mais da metade de sua energia para o meio ambiente.

Ao usar eletricidade em vez de combustíveis combustíveis, a indução também ajuda as organizações a reduzir as emissões diretas de carbono e a se aproximar das metas de neutralidade de carbono.

Minimizando o Desperdício de Material

O controle preciso da temperatura evita defeitos comuns de fabricação, como empenamento, formação de carepa ou distorção causados por superaquecimento. Essa precisão, independentemente do tamanho do lote, é crucial ao trabalhar com metais especiais ou em aplicações críticas de tratamento térmico.

Menos peças rejeitadas significam menos sucata de material, menos energia desperdiçada em retrabalho e uma redução direta no custo das matérias-primas.

Melhorando a Velocidade do Processo

O aquecimento por indução é conhecido por sua velocidade. O calor é gerado instantaneamente dentro da peça, eliminando os longos tempos de aquecimento e resfriamento associados aos fornos. Essa velocidade aumenta a produção, tornando toda a linha de produção mais eficiente.

Compreendendo o Impacto Mais Amplo

A eficiência do aquecimento por indução se estende além da energia e dos materiais, criando um efeito cascata positivo nas operações e no ambiente de trabalho.

Um Local de Trabalho Mais Limpo e Seguro

A indução é um processo limpo. Ao contrário do aquecimento baseado em combustão, não produz fumaça, calor residual ou subprodutos nocivos.

Isso melhora significativamente a qualidade do ar no local de trabalho e reduz a temperatura ambiente, criando um ambiente mais seguro e confortável para os funcionários.

A Compensação: Ferramental e Especificidade da Aplicação

Embora altamente versátil, o aquecimento por indução não é uma solução universal. A eficiência do processo depende muito do design da bobina de indução, que deve ser adequadamente combinada com a geometria da peça a ser aquecida.

Isso significa que um investimento inicial em engenharia e ferramental é frequentemente necessário para cada aplicação única, uma compensação por seu controle e eficiência excepcionais uma vez em operação.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o aquecimento por indução, considere como seus benefícios específicos se alinham com suas maiores prioridades.

- Se seu foco principal é a redução de custos: A combinação de menor consumo de energia e sucata de material drasticamente reduzida oferece um retorno sobre o investimento claro e convincente.

- Se seu foco principal é a sustentabilidade e as metas ESG: O aquecimento por indução oferece um caminho direto para a descarbonização, eliminando combustíveis fósseis do processo e reduzindo significativamente o uso geral de energia.

- Se seu foco principal é a qualidade e consistência do produto: A velocidade, precisão e repetibilidade incomparáveis do aquecimento por indução garantem que cada peça atenda às especificações exatas, eliminando a variabilidade do processo.

Em última análise, adotar o aquecimento por indução é uma decisão estratégica para investir em um processo de fabricação mais preciso, limpo e fundamentalmente eficiente.

Tabela Resumo:

| Métrica de Eficiência | Benefício do Aquecimento por Indução |

|---|---|

| Eficiência Energética | Até 90% de conversão direta de energia, versus <50% para fornos tradicionais. |

| Desperdício de Material | O controle preciso reduz drasticamente a sucata por superaquecimento e retrabalho. |

| Velocidade do Processo | O aquecimento instantâneo aumenta a produção e a eficiência geral da linha de produção. |

| Impacto Ambiental | Zero emissões diretas e um local de trabalho mais limpo e seguro. |

Pronto para integrar o aquecimento com eficiência de recursos em seu processo?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Seja seu objetivo reduzir custos de energia, minimizar a sucata de material ou alcançar a neutralidade de carbono, nossa equipe pode ajudar.

Somos especializados no desenvolvimento de sistemas de aquecimento precisamente controlados para diversas aplicações laboratoriais e industriais. Entre em contato com nossos especialistas hoje para discutir como podemos projetar uma solução para atender às suas necessidades exclusivas de eficiência e sustentabilidade.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil