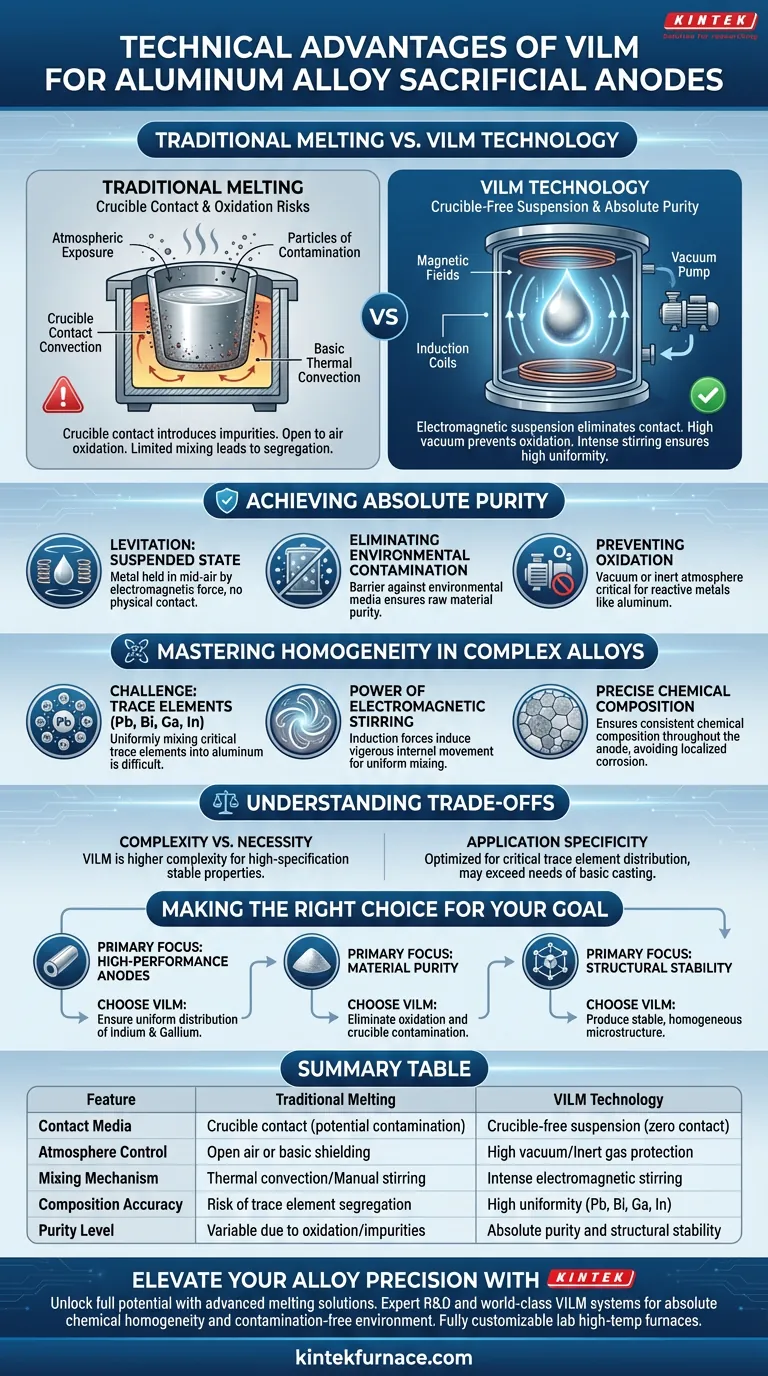

O Forno de Fusão por Levitação por Indução a Vácuo (VILM) oferece uma vantagem técnica distinta sobre os métodos tradicionais, criando um ambiente livre de contaminação e garantindo uniformidade química absoluta. Ao suspender a fusão do metal usando força eletromagnética, essa tecnologia prepara ânodos de sacrifício de liga de alumínio que possuem composições químicas precisas e estabilidade estrutural superior.

O valor central da tecnologia VILM reside em sua capacidade de isolar simultaneamente o metal fundido de contaminantes físicos e homogeneizar ativamente elementos complexos de liga através da agitação eletromagnética, resultando em um ânodo com desempenho previsível e consistente.

Alcançando Pureza Absoluta

A Mecânica da Levitação

A característica definidora deste forno é sua capacidade de manter a fusão do metal em um estado suspenso. Utilizando a força de indução eletromagnética, o sistema mantém a liga de alumínio no ar, eliminando a necessidade de contato físico com as paredes do recipiente que poderiam degradar o material.

Eliminando a Contaminação Ambiental

A fusão tradicional frequentemente expõe a fusão a impurezas do cadinho ou do ar circundante. O forno VILM efetivamente elimina a contaminação de meios ambientais, servindo como uma barreira que garante que a matéria-prima retenha seus níveis de pureza pretendidos.

Prevenindo a Oxidação

Com base nos princípios da Fusão por Indução a Vácuo (VIM) padrão, o vácuo ou a atmosfera inerte dentro do forno atuam como uma barreira absoluta contra a oxidação. Isso é crucial para metais reativos como o alumínio, garantindo que a liga final mantenha sua integridade sem formar inclusões de óxido enfraquecedoras.

Dominando a Homogeneidade em Ligas Complexas

O Desafio dos Elementos Traço

Ânodos de sacrifício de alto desempenho dependem da inclusão precisa de elementos traço específicos. Em ânodos de alumínio, estes geralmente incluem Chumbo (Pb), Bismuto (Bi), Gálio (Ga) e Índio (In). Misturar uniformemente esses elementos em uma matriz de alumínio é notoriamente difícil usando métodos de fusão estática.

O Poder da Agitação Eletromagnética

O forno VILM resolve o desafio da mistura através da agitação eletromagnética. As mesmas forças de indução que aquecem e levitam o metal também induzem um movimento interno vigoroso dentro da fusão.

Composição Química Precisa

Essa agitação contínua garante que os elementos pesados e distintos (Pb, Bi, Ga, In) sejam misturados com alta uniformidade. Consequentemente, o ânodo final tem uma composição química precisa em todo o seu volume, em vez de ter bolsões de elementos não misturados que poderiam levar à corrosão localizada ou falha.

Entendendo os Compromissos

Complexidade vs. Necessidade

Embora o VILM ofereça resultados superiores, ele introduz uma complexidade técnica maior em comparação com fornos padrão. É uma ferramenta especializada projetada para aplicações onde as propriedades estruturais devem ser estáveis e a composição deve ser exata.

Especificidade da Aplicação

Esta tecnologia é otimizada para ligas de alta especificação. Para fundição básica onde a distribuição de elementos traço não é crítica para o desempenho, as capacidades avançadas de levitação e processamento a vácuo podem exceder os requisitos do projeto.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um Forno de Fusão por Levitação por Indução a Vácuo é o investimento certo para sua linha de produção, considere seus requisitos de desempenho:

- Se o seu foco principal são Ânodos de Alto Desempenho: Escolha VILM para garantir a distribuição uniforme de elementos críticos como Índio e Gálio para um desempenho eletroquímico consistente.

- Se o seu foco principal é Pureza do Material: Selecione esta tecnologia para eliminar a oxidação e a contaminação de meios ambientais ou contato com o cadinho.

- Se o seu foco principal é Estabilidade Estrutural: Confie na agitação eletromagnética inerente ao VILM para produzir uma liga com uma microestrutura estável e homogênea.

Em última análise, o VILM é a escolha definitiva quando a integração precisa de elementos traço define o sucesso do seu ânodo de liga de alumínio.

Tabela Resumo:

| Característica | Fusão Tradicional | Tecnologia VILM |

|---|---|---|

| Meio de Contato | Contato com cadinho (contaminação potencial) | Suspensão sem cadinho (contato zero) |

| Controle de Atmosfera | Ar aberto ou proteção básica | Alto vácuo/Proteção com gás inerte |

| Mecanismo de Mistura | Convecção térmica/Agitação manual | Intensa agitação eletromagnética |

| Precisão da Composição | Risco de segregação de elementos traço | Alta uniformidade (Pb, Bi, Ga, In) |

| Nível de Pureza | Variável devido à oxidação/impurezas | Pureza absoluta e estabilidade estrutural |

Eleve a Precisão da Sua Liga com a KINTEK

Desbloqueie todo o potencial de ânodos de sacrifício de alumínio de alto desempenho com as soluções avançadas de fusão da KINTEK. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas especializados de Fusão por Levitação por Indução a Vácuo (VILM), juntamente com nossa ampla gama de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de homogeneidade química absoluta ou de um ambiente livre de contaminação, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades únicas de ciência de materiais.

Pronto para otimizar sua produção para estabilidade estrutural superior?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função de um forno VIM para ligas de níquel? Fusão Segura de Alta Pureza para Desempenho Extremo

- Que tecnologias são utilizadas para alcançar a operação totalmente automática em fornos de indução de ouro? Aumente a Eficiência e a Consistência

- Quais são as diferenças entre fornos a vácuo aquecidos por indução e aquecidos por resistência? Escolha o Método de Aquecimento Certo para o Seu Laboratório

- Qual é o papel de um forno de arco a vácuo na síntese de RHEA TixNbMoTaW? Etapas chave para a preparação de ligas refratárias

- Quais recursos avançados de controle o forno de fusão por indução IGBT oferece? Controle Inteligente e Autorregulável para Eficiência Máxima

- Por que é necessário realizar múltiplas inversões e repetidas fusões de botões metálicos? Alcançando a homogeneidade da amostra

- Qual é o papel de um forno de Fusão por Indução a Vácuo na preparação de Fe3Al/Cr3C2? Pureza e Precisão para Revestimento

- Quais práticas de manutenção são recomendadas para fornos de fundição a vácuo? Garanta Confiabilidade e Tempo de Atividade a Longo Prazo