Em sua essência, fornos a vácuo aquecidos por indução e por resistência são distinguidos pelo seu método fundamental de transferência de calor. O aquecimento por indução gera calor diretamente dentro do material usando um campo eletromagnético, enquanto o aquecimento por resistência usa elementos aquecidos para irradiar calor sobre o material. Essa diferença central determina sua eficiência, velocidade e aplicações ideais.

A escolha entre essas tecnologias é uma decisão entre velocidade e uniformidade. A indução oferece aquecimento rápido e direto, ideal para aplicações de fusão, enquanto a resistência proporciona uma transferência de calor mais lenta e uniforme, perfeitamente adequada para tratamentos térmicos e sinterização.

O Mecanismo Central: Aquecimento Direto vs. Indireto

A distinção mais crítica não é o forno em si, mas como a energia é entregue à peça de trabalho. Isso determina toda a dinâmica do processo.

Como Funciona o Aquecimento por Resistência

Um forno aquecido por resistência opera de forma muito semelhante a um forno convencional. A corrente elétrica passa por elementos de aquecimento, tipicamente feitos de grafite ou fio de molibdênio.

Esses elementos ficam extremamente quentes e irradiam energia térmica por toda a câmara do forno. A peça de trabalho absorve esse calor radiante indiretamente, aumentando gradualmente até a temperatura alvo.

Como Funciona o Aquecimento por Indução

Um forno de indução usa uma corrente alternada potente e de alta frequência passada por uma bobina de cobre. Isso cria um forte campo eletromagnético flutuante ao redor da peça de trabalho.

Este campo induz correntes elétricas poderosas (correntes parasitas) diretamente dentro do material condutor da própria peça de trabalho. A resistência interna do material a essas correntes gera calor intenso e rápido de dentro para fora.

Diferenças Chave na Aplicação e Desempenho

A escolha entre indução e resistência é impulsionada inteiramente pelos requisitos do processo. Cada método se destaca em diferentes cenários.

Velocidade e Eficiência

A indução é significativamente mais rápida e energeticamente mais eficiente. Como aquece o material diretamente, muito pouca energia é desperdiçada aquecendo as paredes ou a atmosfera da câmara do forno. Isso a torna ideal para ciclos rápidos de fusão.

O aquecimento por resistência é mais lento e menos eficiente em comparação. Toda a câmara e seus componentes devem ser aquecidos antes que a peça de trabalho possa atingir sua temperatura alvo, resultando em maior perda térmica.

Uniformidade de Temperatura

O aquecimento por resistência proporciona uniformidade de temperatura superior. Os elementos radiantes criam uma "saturação" uniforme, garantindo que toda a peça de trabalho, incluindo formas complexas, atinja uma temperatura estável e consistente. Isso é crítico para processos como recozimento.

O aquecimento por indução pode criar gradientes de temperatura. O calor é concentrado onde o campo eletromagnético é mais forte, o que pode levar a pontos quentes se a geometria da bobina e da peça não estiverem perfeitamente alinhadas.

Pureza e Contaminação do Material

Em um ambiente a vácuo, o aquecimento por indução oferece uma vantagem distinta para aplicações de alta pureza. Como o mecanismo de aquecimento é sem contato, não há elementos de aquecimento que possam se degradar e liberar contaminantes (desgaseificar) no material fundido.

Isso torna os fornos de indução a vácuo essenciais para a produção de ligas de alta pureza para as indústrias aeroespacial e médica, onde a integridade do material não é negociável.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia é universalmente superior. A escolha ideal depende de equilibrar as características de desempenho com seu objetivo específico.

Melhor para Fusão

Para fundir metais, o aquecimento por indução é a escolha clara. Sua velocidade, eficiência e a capacidade de agitar o metal fundido eletromagneticamente resultam em uma fusão mais rápida, limpa e homogênea.

Melhor para Tratamento Térmico e Sinterização

Para processos como recozimento, brasagem e sinterização de cerâmicas, o aquecimento por resistência é preferido. Sua capacidade de fornecer aquecimento lento e uniforme e manter uma temperatura estável em toda a peça é fundamental para alcançar as propriedades de material desejadas sem distorção.

Restrições de Material e Geometria

O aquecimento por indução só funciona com materiais eletricamente condutores. Além disso, a bobina de indução deve ser cuidadosamente projetada para corresponder à geometria da peça para um aquecimento eficaz.

O aquecimento por resistência é agnóstico em relação ao material e muito mais tolerante a geometrias complexas de peças, já que o calor radiante acabará por atingir todas as superfícies.

Fazendo a Escolha Certa para o Seu Processo

Para selecionar a tecnologia correta, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for a fusão de metais para fundição de alta pureza: A indução é superior devido à sua velocidade, eficiência e ao baixo risco de contaminação por elementos de aquecimento.

- Se seu foco principal for tratamento térmico, recozimento ou sinterização: O aquecimento por resistência fornece a uniformidade e estabilidade de temperatura críticas necessárias para esses processos sensíveis.

- Se você estiver trabalhando com materiais não condutores ou geometrias altamente complexas: O aquecimento por resistência oferece maior flexibilidade operacional e muitas vezes é o único método viável.

Em última análise, o forno certo é determinado não pelo que é "melhor", mas por qual método de aquecimento se alinha precisamente com as propriedades do seu material e com os objetivos do processo.

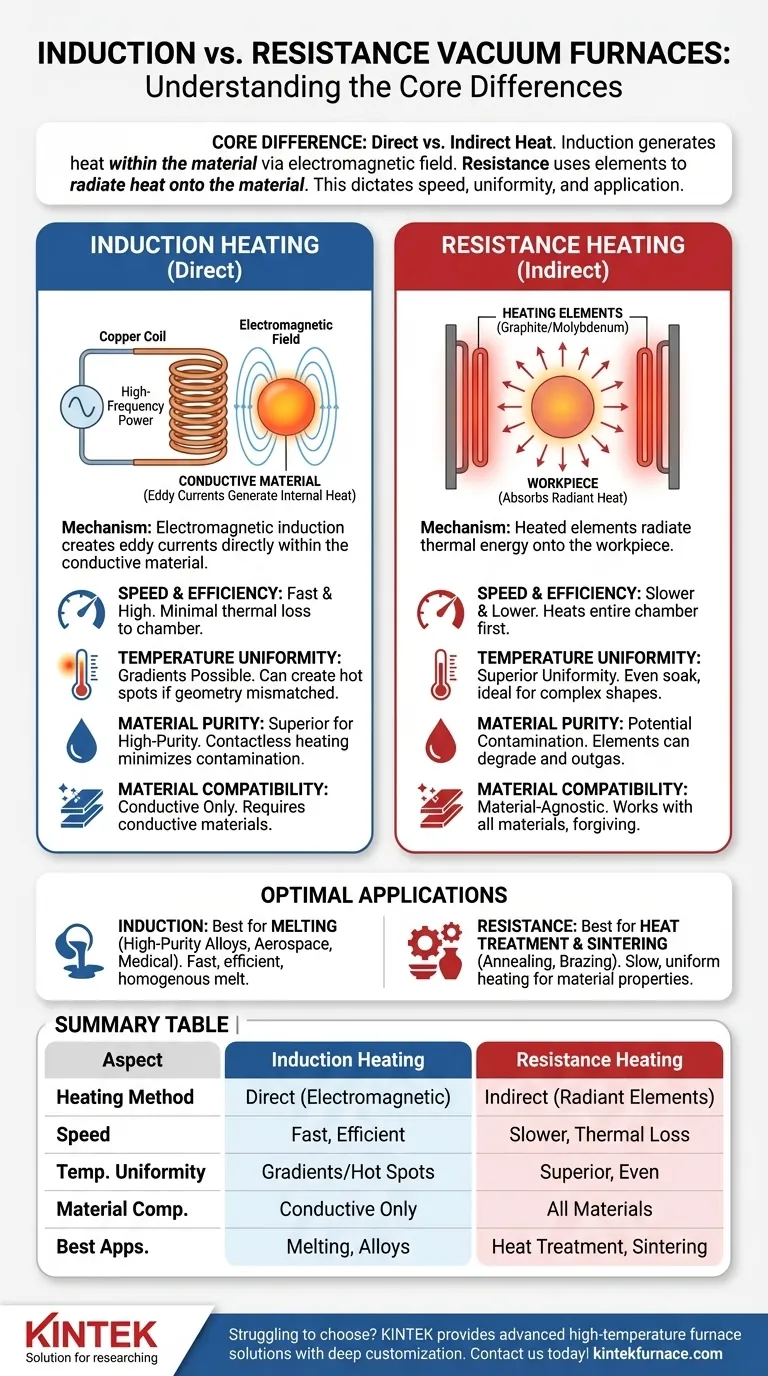

Tabela de Resumo:

| Aspecto | Aquecimento por Indução | Aquecimento por Resistência |

|---|---|---|

| Método de Aquecimento | Aquecimento direto via campo eletromagnético | Aquecimento indireto via elementos radiantes |

| Velocidade | Rápido e eficiente | Mais lento com mais perda térmica |

| Uniformidade de Temperatura | Pode ter gradientes e pontos quentes | Aquecimento superior e uniforme para formas complexas |

| Compatibilidade de Material | Apenas materiais condutores | Funciona com todos os materiais |

| Melhores Aplicações | Fusão de metais, ligas de alta pureza | Tratamento térmico, recozimento, sinterização |

Com dificuldades para escolher entre aquecimento por indução e resistência para as suas necessidades de forno a vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer você precise de fusão rápida com indução ou tratamento térmico uniforme com resistência, podemos adaptar uma solução para otimizar a eficiência e os resultados do seu processo. Entre em contato conosco hoje para discutir sua aplicação específica e obter aconselhamento especializado!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material