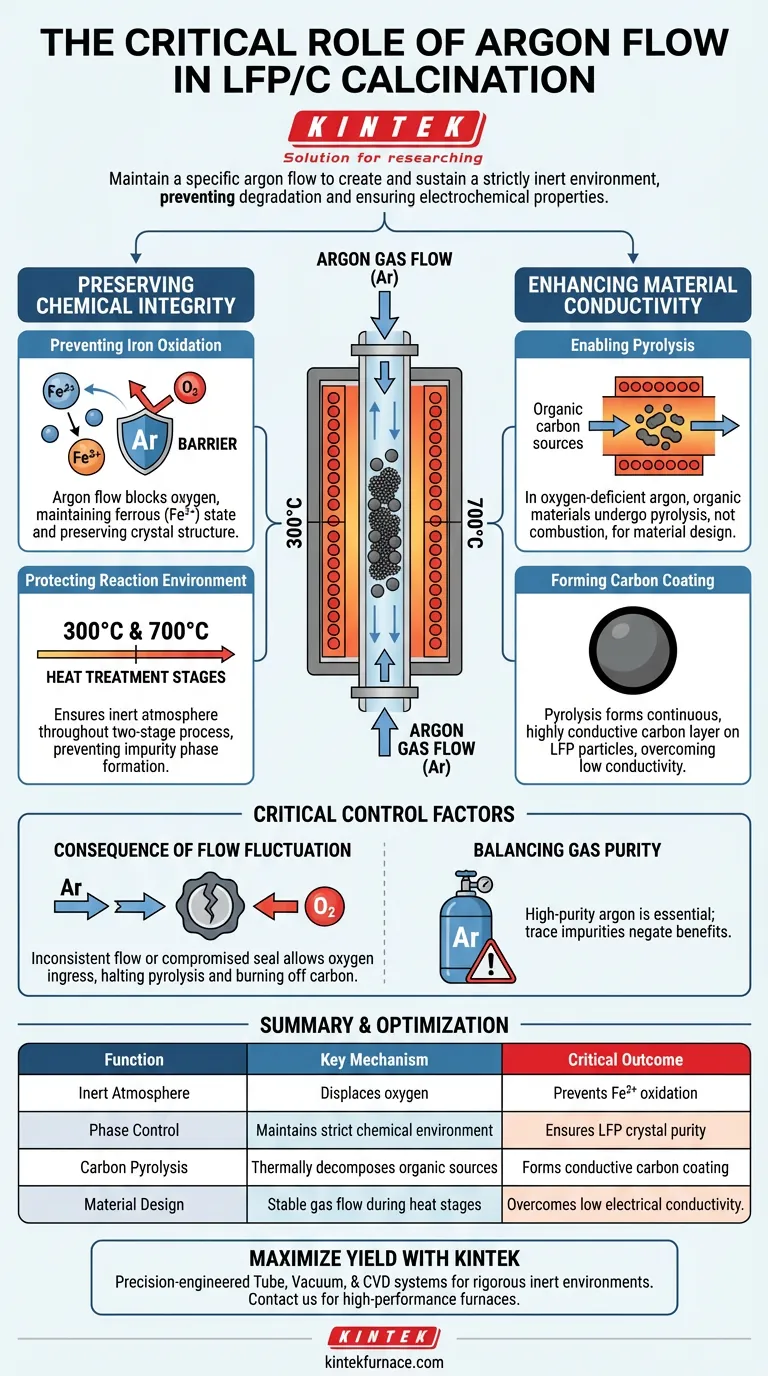

O principal propósito de manter um fluxo específico de argônio é criar e sustentar um ambiente estritamente inerte. Este fluxo desloca o oxigênio dentro do forno tubular de alta temperatura, prevenindo a degradação química durante a sensível calcinação de compósitos de Fosfato de Ferro e Lítio (LFP). Sem essa atmosfera controlada, o processo de síntese falhará em produzir material catódico ativo com as propriedades eletroquímicas necessárias.

A atmosfera de argônio desempenha uma dupla função: previne a oxidação de íons ferrosos (Fe²⁺) em íons férricos (Fe³⁺) prejudiciais e permite a pirólise de fontes orgânicas em um revestimento de carbono uniforme e condutor.

Preservando a Integridade Química

Prevenindo a Oxidação do Ferro

A estabilidade central do Fosfato de Ferro e Lítio depende do ferro manter um estado de valência ferroso (Fe²⁺).

Se o oxigênio estiver presente no forno, esses íons serão oxidados em íons férricos (Fe³⁺). O fluxo de argônio atua como uma barreira, controlando estritamente o teor de oxigênio para garantir que a estrutura cristalina correta seja preservada.

Protegendo o Ambiente de Reação

Esta proteção é crítica durante todo o processo de tratamento térmico de duas etapas, geralmente ocorrendo a 300°C e 700°C.

Qualquer falha na atmosfera inerte durante essas fases de alta temperatura pode levar à formação de fases de impureza que degradam o desempenho da bateria.

Aumentando a Condutividade do Material

Permitindo a Pirólise

A síntese de compósitos LFP/C envolve fontes orgânicas de carbono que devem ser convertidas em carbono elementar.

Em um ambiente de argônio com deficiência de oxigênio, esses materiais orgânicos sofrem pirólise em vez de combustão. Esta decomposição térmica é essencial para o design do material.

Formando o Revestimento de Carbono

O resultado desta pirólise é uma camada de carbono que se deposita diretamente nas partículas de fosfato de ferro e lítio.

Um fluxo constante de argônio garante que este revestimento forme uma camada contínua, uniforme e altamente condutora. Esta camada é vital para superar a baixa condutividade elétrica natural do LFP puro.

Fatores Críticos de Controle

A Consequência da Flutuação do Fluxo

O fluxo inconsistente de argônio é uma fonte comum de falha de lote.

Se o fluxo cair ou a vedação do forno for comprometida, a entrada de oxigênio interromperá imediatamente o processo de pirólise e queimará a fonte de carbono. Isso deixará o material catódico sem sua rede condutora e propenso à oxidação.

Equilibrando a Pureza do Gás

Argônio de alta pureza é inegociável para este processo.

Mesmo quantidades mínimas de impurezas no suprimento de gás podem interferir na redução da fonte de carbono ou reagir com o ferro, anulando os benefícios do ambiente inerte.

Otimizando Sua Estratégia de Calcinação

Para garantir compósitos LFP/C de alto desempenho, alinhe os parâmetros do seu forno com seus objetivos de material específicos.

- Se seu foco principal for Pureza de Fase: Garanta que o fluxo de argônio seja estabelecido bem antes do aquecimento começar para purgar completamente o oxigênio e prevenir a oxidação de Fe²⁺.

- Se seu foco principal for Condutividade: Verifique se a atmosfera inerte está estável durante toda a etapa de 700°C para maximizar a uniformidade do revestimento de carbono formado via pirólise.

O gerenciamento rigoroso da atmosfera de argônio é a variável mais eficaz para controlar tanto a estabilidade estrutural quanto o desempenho elétrico do seu compósito final.

Tabela Resumo:

| Função | Mecanismo Chave | Resultado Crítico |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio dentro do tubo | Previne a oxidação de Fe²⁺ para Fe³⁺ |

| Controle de Fase | Mantém um ambiente químico rigoroso | Garante a pureza da estrutura cristalina do LFP |

| Pirólise de Carbono | Decompõe termicamente fontes orgânicas | Forma um revestimento de carbono uniforme e condutor |

| Design do Material | Fluxo de gás estável durante as etapas de aquecimento | Supera a baixa condutividade elétrica do LFP |

Maximize o Rendimento do Seu Material de Bateria com a KINTEK

A precisão é inegociável na síntese de compósitos LFP/C de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Tubo, Vácuo e CVD de alta precisão projetados para manter os ambientes inertes rigorosos necessários para processos de calcinação sensíveis.

Se você precisa de controles de fluxo de gás personalizáveis ou uniformidade térmica superior, nossos fornos de alta temperatura são projetados para prevenir a oxidação e otimizar o revestimento de carbono. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades laboratoriais exclusivas e descobrir como nossas soluções de aquecimento avançadas podem trazer confiabilidade à sua pesquisa de materiais.

Guia Visual

Referências

- Xiukun Jiang, Huajun Tian. Effect of Heteroatom Doping on Electrochemical Properties of Olivine LiFePO4 Cathodes for High-Performance Lithium-Ion Batteries. DOI: 10.3390/ma17061299

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são algumas aplicações comuns dos fornos tubulares? Desbloqueie a Precisão em Processos de Alta Temperatura

- Qual é a diferença entre um forno mufla e um forno tubular? Escolha a ferramenta de alta temperatura certa

- Como os fornos horizontais são utilizados na análise térmica? Aquecimento de Precisão para Teste Preciso de Materiais

- Por que o controle preciso da taxa de aquecimento em um forno tubular de alta temperatura é crítico para o HyDR? Cinética de Redução Mestra

- Como a transferência de calor é minimizada em um Forno Tubular? Estratégias Chave para o Gerenciamento Térmico Eficiente

- Como um processo de sinterização em duas etapas em um forno tubular contribui para cátodos de baterias de íon sódio de alto desempenho?

- Que caraterísticas de controlo atmosférico oferecem os fornos tubulares horizontais?Soluções de processamento térmico de precisão

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório