Em um forno tubular, a transferência de calor é minimizada principalmente através de um sistema multicamadas de isolamento térmico de alta temperatura. Este isolamento é especificamente projetado para obstruir o fluxo de calor do tubo de processamento central para o ambiente externo. Esta contenção garante que o forno possa atingir e manter altas temperaturas de forma eficiente, mantendo o revestimento externo suficientemente frio para ser seguro.

O objetivo final do gerenciamento térmico em um forno tubular é criar uma zona de temperatura estável e uniforme. Isso é alcançado através de uma estratégia de duas partes: bloqueando passivamente a perda de calor com isolamento especializado e compensando ativamente qualquer perda restante com um sistema preciso de controle de temperatura.

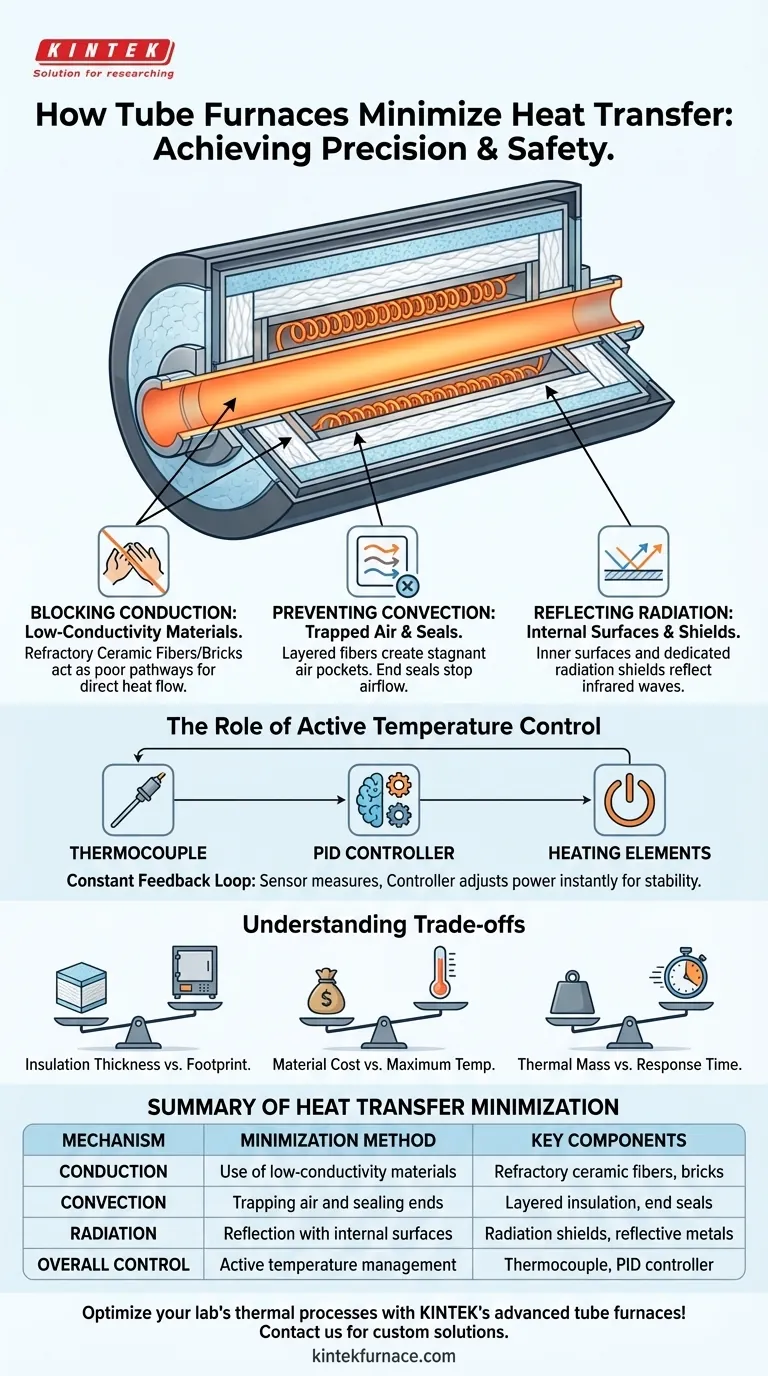

O Princípio Central: Combater os Mecanismos de Transferência de Calor

Para entender como um forno contém calor extremo, você deve primeiro entender as três maneiras pelas quais o calor se move: condução, convecção e radiação. Um projeto de forno eficaz combate agressivamente todas as três.

Bloqueando a Condução com Materiais de Baixa Condutividade

Condução é a transferência de calor através do contato físico direto. A principal defesa contra isso é o próprio isolamento.

Esses materiais são tipicamente fibras cerâmicas refratárias (feitas de alumina ou zircônia) ou tijolos refratários densos. Sua eficácia vem de sua composição química e microestrutura porosa, que possuem condutividade térmica excepcionalmente baixa, tornando-os maus condutores de calor.

Prevenindo a Convecção com Ar Retido e Vedações

Convecção é a transferência de calor através do movimento de um fluido, como o ar. O ar quente é menos denso e subirá, criando correntes que transportam o calor para longe.

O isolamento em um forno tubular é composto por fibras em camadas que criam milhões de pequenas bolsas de ar. Este ar retido não pode circular efetivamente, o que essencialmente impede a transferência de calor por convecção através das paredes do forno.

Além disso, vedações ou tampões de extremidade são usados nas extremidades do tubo de processo para evitar que o ar quente escape e o ar ambiente frio entre, o que interromperia a uniformidade da temperatura.

Refletindo a Radiação com Superfícies Internas

Radiação é a transferência de calor via ondas eletromagnéticas (especificamente infravermelho). Nas altas temperaturas encontradas em um forno, a radiação torna-se uma forma dominante de transferência de calor.

Enquanto os materiais de isolamento bloqueiam principalmente a condução e a convecção, suas superfícies internas também desempenham um papel na reflexão do calor radiante de volta para o centro do forno. Em fornos de altíssima temperatura ou a vácuo, escudos de radiação dedicados, feitos de metais reflexivos como o molibdênio, podem ser dispostos em camadas dentro do isolamento para aumentar ainda mais esse efeito.

O Papel do Controle Ativo de Temperatura

O isolamento fornece controle passivo — ele retarda a perda inevitável de calor. Um sistema de controle ativo é necessário para atingir e manter um ponto de ajuste preciso de temperatura.

O Termopar como Sensor

Um termopar é um sensor colocado perto dos elementos de aquecimento e do tubo de processo. Seu único trabalho é medir a temperatura na zona quente com precisão e em tempo real.

O Controlador PID como o Cérebro

O termopar envia sua leitura para um controlador de temperatura, que é o cérebro do forno. Este controlador compara continuamente a temperatura real com o ponto de ajuste desejado pelo usuário.

Se a temperatura cair mesmo ligeiramente (devido à perda de calor não bloqueada pelo isolamento), o controlador aumenta instantaneamente a potência dos elementos de aquecimento. Se ultrapassar o limite, ele reduz a potência. Este ciclo de feedback constante, frequentemente gerenciado por um algoritmo PID, é o que garante uma estabilidade térmica excepcional.

Compreendendo as Trocas

O projeto do sistema de gerenciamento térmico de um forno envolve o equilíbrio de prioridades concorrentes.

Espessura do Isolamento vs. Espaço Ocupado pelo Forno

Mais isolamento resulta em melhor eficiência energética e uma superfície externa mais fria. No entanto, também aumenta o tamanho, peso e custo geral do forno.

Custo do Material vs. Temperatura Máxima

Os materiais de isolamento são classificados para temperaturas específicas. A fibra cerâmica padrão é eficaz até cerca de 1200°C. Para processos que requerem 1700°C ou mais, materiais mais avançados e significativamente mais caros, como fibras de alumina ou zircônia de alta pureza, são necessários.

Massa Térmica vs. Tempo de Resposta

O isolamento denso e pesado (alta massa térmica) é excelente para manter uma temperatura altamente estável. A desvantagem é que leva muito tempo para aquecer e esfriar. Um forno com isolamento de fibra leve (baixa massa térmica) terá taxas de aquecimento e resfriamento muito mais rápidas.

Fazendo a Escolha Certa para a Sua Aplicação

O projeto térmico ideal depende inteiramente do seu objetivo científico ou industrial.

- Se o seu foco principal é a estabilidade máxima da temperatura: Procure um forno com isolamento espesso e multicamadas e um controlador PID preciso para manter um ponto de ajuste com desvio mínimo.

- Se o seu foco principal é a ciclagem rápida (aquecimento/resfriamento rápido): Priorize um forno com isolamento de baixa massa térmica, como placas de fibra cerâmica leves.

- Se o seu foco principal é a eficiência energética e a segurança operacional: Certifique-se de que o forno tenha isolamento de alta qualidade que resulte em uma baixa temperatura externa da carcaça durante a operação.

Compreender esses princípios de gerenciamento térmico permite que você selecione e opere seu forno tubular com maior precisão e eficiência.

Tabela Resumo:

| Mecanismo de Transferência de Calor | Método de Minimização | Componentes Chave |

|---|---|---|

| Condução | Uso de materiais de baixa condutividade | Fibras cerâmicas refratárias, tijolos |

| Convecção | Retenção de ar e vedação das extremidades | Isolamento em camadas, vedações de extremidade |

| Radiação | Reflexão com superfícies internas | Escudos de radiação, metais reflexivos |

| Controle Geral | Gerenciamento ativo de temperatura | Termopar, controlador PID |

Otimize os processos térmicos do seu laboratório com os avançados fornos tubulares da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que uma bomba de vácuo é usada para tratar o reator tubular antes da CVD de g-C3N4? Garanta o Crescimento de Filmes Finos de Alta Pureza

- Quais são as vantagens técnicas de usar um forno tubular de alta temperatura? Oxidação Térmica de Precisão Explicada

- Qual o papel de um Forno Tubular Vertical na fundição de redução de ferroníquel? Simulação de Processo por Especialistas

- Porque é que um forno tubular vertical é preferido para testes de têmpera?Explicação das principais vantagens

- Quais aplicações industriais utilizam comumente fornos tubulares? Alcance Aquecimento Preciso para Fabricação Avançada

- Como os fornos de tubo de queda são usados em ambientes industriais? Aumente a Eficiência no Processamento de Materiais

- Quais são as capacidades de temperatura dos fornos tubulares? Encontre o Calor Perfeito para o Seu Processo

- Como um forno tubular de alta temperatura contribui para a preparação de folhas de carbono altamente porosas a partir de celulose?