Um processo de sinterização em duas etapas é fundamental para a síntese de cátodos de baterias de íon sódio de alto desempenho, pois separa a decomposição orgânica do crescimento cristalino. Ao utilizar um forno tubular para executar uma pré-calcinacão a baixa temperatura seguida de sinterização a alta temperatura, você evita o colapso estrutural causado pela rápida liberação de gás, garantindo ao mesmo tempo a formação de um revestimento de carbono altamente condutor.

Ponto Principal A obtenção de materiais de cátodo de alto desempenho requer o desacoplamento da decomposição química dos precursores da ordenação estrutural final. O processo em duas etapas permite a remoção suave de compostos orgânicos voláteis primeiro, garantindo que a fase subsequente de alta temperatura resulte em uma rede cristalina imaculada, condutora e estruturalmente sólida.

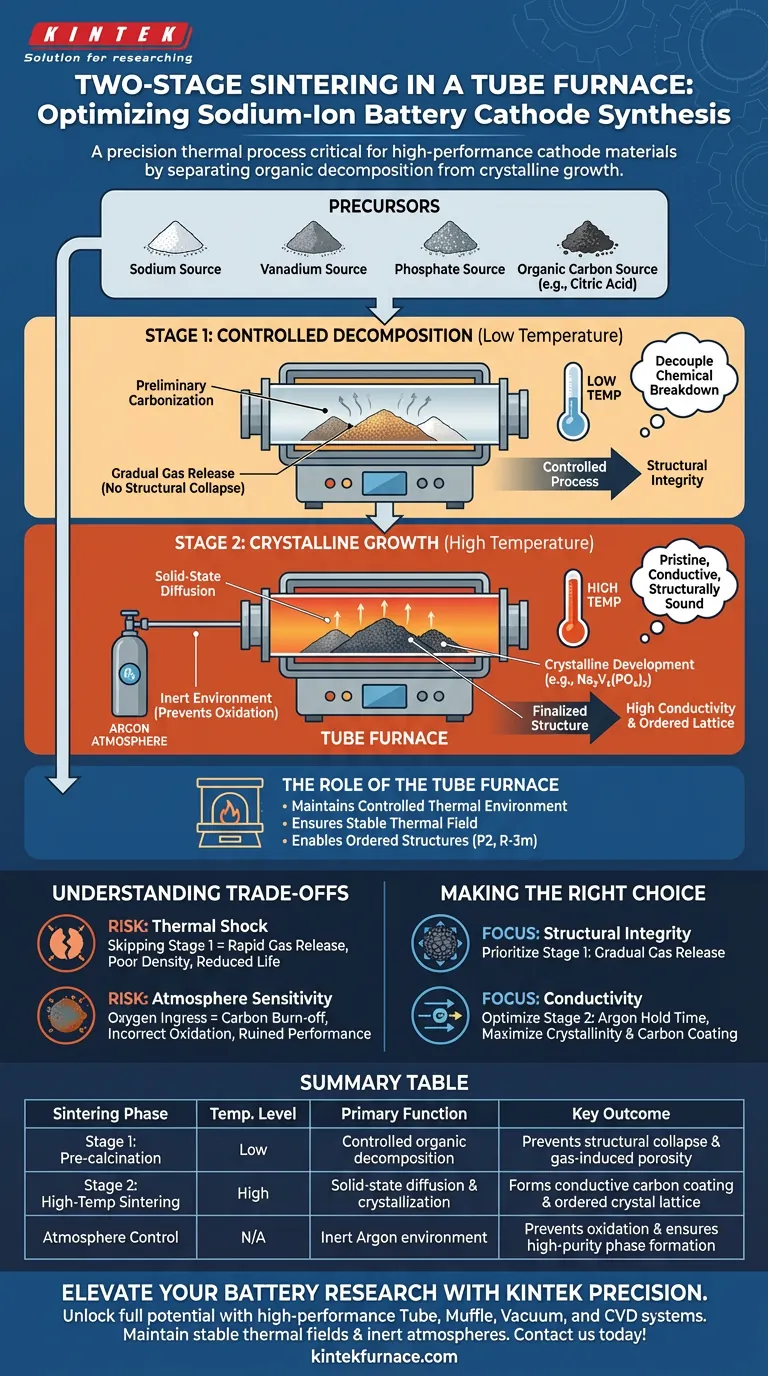

A Lógica por Trás da Abordagem em Duas Etapas

A síntese de materiais complexos como o fosfato de vanádio e sódio requer precisão. Um forno tubular fornece o campo térmico estável necessário para executá-la em duas fases distintas, cada uma servindo a uma função estrutural específica.

Etapa 1: Decomposição Controlada (Baixa Temperatura)

A primeira etapa é uma etapa de pré-calcinacão. Seu principal objetivo é a decomposição controlada de componentes orgânicos, como o ácido cítrico, que são frequentemente usados como fontes de carbono ou agentes quelantes.

Durante esta fase, o forno tubular opera a uma temperatura mais baixa para facilitar a carbonização preliminar.

Esta etapa é vital para a integridade estrutural. Se o material fosse imediatamente submetido a altas temperaturas, os componentes orgânicos se decomporiam violentamente. Essa rápida evolução de gás faria com que a estrutura do material colapsasse ou se tornasse porosa de maneira descontrolada.

Etapa 2: Crescimento Cristalino (Alta Temperatura)

Uma vez que os compostos orgânicos voláteis são decompostos com segurança, o processo passa para a etapa de sinterização a alta temperatura. Isso é tipicamente realizado sob atmosfera inerte de argônio dentro do forno tubular.

Esta etapa impulsiona as reações de difusão em estado sólido necessárias para o desempenho. Promove o desenvolvimento cristalino completo de materiais como fosfato de vanádio e sódio e fluorofosfato de vanádio e sódio.

Simultaneamente, esse alto calor finaliza a formação de uma camada de carbono in situ. Este revestimento uniforme atua como uma rede condutora, essencial para a condutividade eletrônica do cátodo final da bateria.

O Papel do Forno Tubular

O forno tubular é o facilitador de todo esse processo. Ele mantém um ambiente térmico controlado, essencial para reações em estado sólido.

Seja sintetizando óxidos em camadas ou fosfatos, o forno garante que o campo térmico seja estável por longos períodos. Essa estabilidade permite que os elementos constituintes se organizem em estruturas ordenadas (como grupos espaciais P2 ou R-3m), resultando em alta pureza e alta cristalinidade.

Entendendo as Compensações

Embora o processo em duas etapas seja superior em desempenho, ele requer gerenciamento cuidadoso dos parâmetros do processo.

O Risco de Choque Térmico

Pular a etapa de baixa temperatura efetivamente "choca" o material. Sem pré-calcinacão, a liberação rápida de gases destrói a morfologia das partículas, levando à má densidade e à redução da vida útil da bateria.

Sensibilidade à Atmosfera

A etapa de alta temperatura depende fortemente da atmosfera. Para o fosfato de vanádio e sódio, um ambiente inerte de argônio é inegociável.

Se a atmosfera do forno tubular for comprometida (por exemplo, entrada acidental de oxigênio), a camada condutora de carbono pode queimar, ou o metal de transição (Vanádio) pode oxidar incorretamente, arruinando o desempenho eletroquímico.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial de seus materiais de cátodo de íon sódio, alinhe seu protocolo de sinterização com seus alvos de desempenho específicos.

- Se seu foco principal for Integridade Estrutural: Priorize a etapa de pré-calcinacão a baixa temperatura para garantir a liberação gradual de gás e evitar o colapso das partículas.

- Se seu foco principal for Condutividade: Otimize o tempo de permanência em argônio a alta temperatura para maximizar a cristalinidade do material ativo e a uniformidade do revestimento de carbono.

O sucesso na síntese vem do respeito de que decomposição e cristalização são processos distintos que requerem ambientes térmicos diferentes.

Tabela Resumo:

| Fase de Sinterização | Nível de Temperatura | Função Principal | Resultado Chave |

|---|---|---|---|

| Etapa 1: Pré-calcinacão | Baixa | Decomposição controlada de orgânicos | Evita colapso estrutural e porosidade induzida por gás |

| Etapa 2: Sinterização a Alta Temperatura | Alta | Difusão em estado sólido e cristalização | Forma revestimento de carbono condutor e rede cristalina ordenada |

| Controle de Atmosfera | N/A | Ambiente inerte de argônio | Previne oxidação e garante formação de fase de alta pureza |

Eleve Sua Pesquisa de Baterias com a Precisão KINTEK

Desbloqueie todo o potencial de seus materiais de cátodo de íon sódio com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Forno Tubular, Mufla, Vácuo e CVD de alto desempenho projetados para manter os campos térmicos estáveis e as atmosferas inertes necessárias para a sinterização complexa em duas etapas.

Se você está refinando óxidos em camadas ou fosfatos avançados, nossos fornos de laboratório personalizáveis fornecem o controle que você precisa para obter cristalinidade e condutividade superiores. Entre em contato hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas de síntese!

Guia Visual

Referências

- Yi Yang, He-Zhang Chen. Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>3</sub> -decorated Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>2</sub> F <sub>3</sub> as a high-rate and cycle-stable cathode material for sodium ion batteries. DOI: 10.1039/d4ra01653j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um Forno de Varredura Rápida com Aquecimento Infravermelho facilita medições precisas de TDS para aprisionamento de hidrogênio?

- Quais são as vantagens de usar um forno tubular de laboratório? Alcançar controle preciso de temperatura e atmosfera

- Por que o controle do tempo de residência dentro de um forno tubular é crítico para a síntese de catalisadores de NiFe2O4 amorfos?

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Qual o papel de um forno tubular de quartzo na gravação N-CDC? Domine a Síntese de Cloração de Alta Temperatura

- Como os pesquisadores utilizam os elementos de aquecimento em fornos tubulares? Desbloqueie o Controle Térmico Preciso para Pesquisa Avançada de Materiais

- Como funciona um forno tubular de atmosfera? Domine o controle preciso de calor e gás para seu laboratório

- Qual é a função principal de um forno tubular horizontal na síntese de nanobastões de ZnO? Guia Especializado para Excelência em CVD