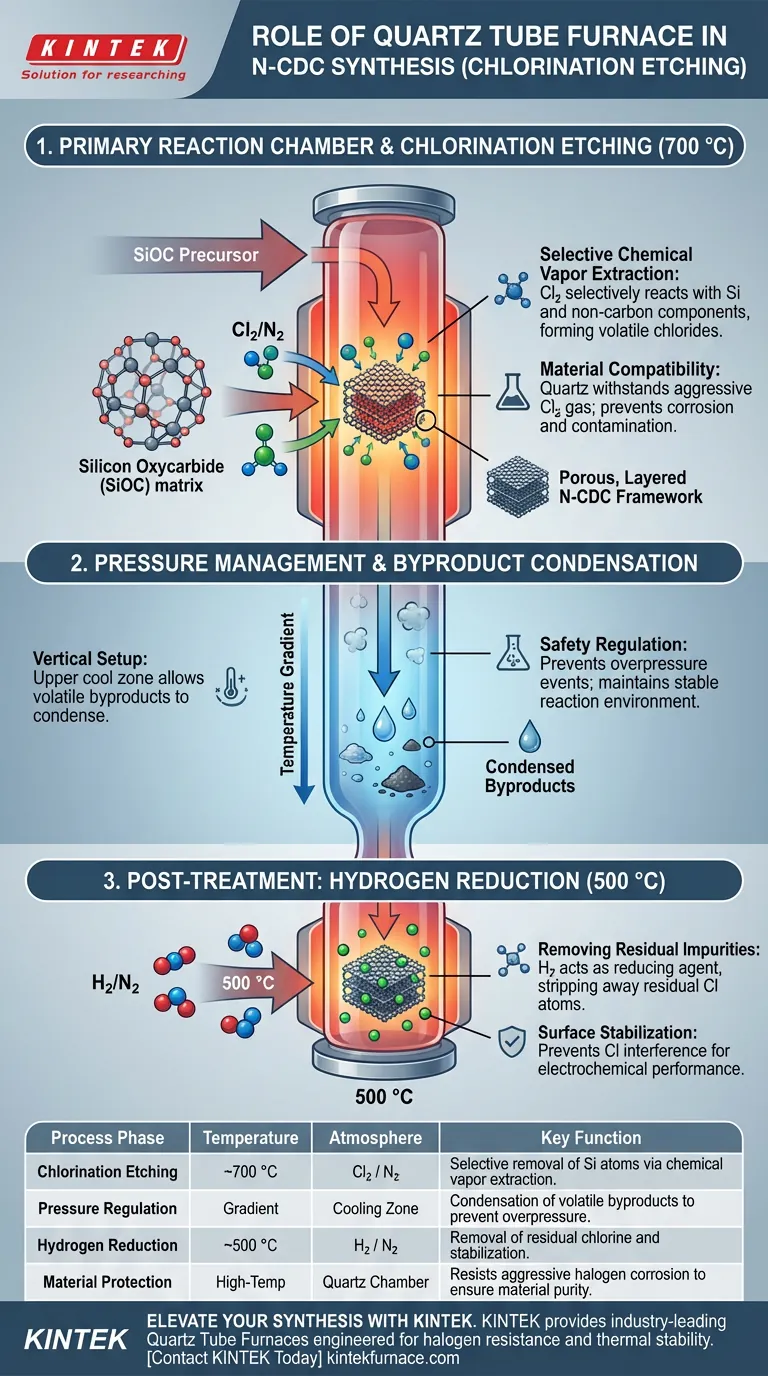

O forno tubular de quartzo atua como a câmara de reação principal responsável pela síntese de materiais de Carbono Derivado de Carboneto Dopado com Nitrogênio (N-CDC). Ele mantém um ambiente de temperatura preciso, tipicamente em torno de 700 °C, ao mesmo tempo em que facilita o fluxo de uma mistura corrosiva de gás de cloro (Cl2/N2) necessária para remover átomos de silício da matriz precursora. O material de quartzo é selecionado especificamente por sua capacidade de suportar essa atmosfera halógena agressiva sem degradar, garantindo a pureza da estrutura final de carbono.

Ao fornecer um ambiente quimicamente inerte e termicamente estável, o forno tubular de quartzo possibilita a remoção seletiva de elementos não carbono através da extração química em fase vapor. Este processo transforma precursores densos de oxi-carboneto de silício em estruturas de carbono porosas e em camadas, críticas para aplicações eletroquímicas.

A Mecânica da Gravação por Cloração

Criação do Ambiente de Reação

O papel fundamental do forno é fornecer uma zona térmica estável onde a síntese química possa ocorrer. Para a síntese de N-CDC, o forno aquece o precursor de Oxi-carboneto de Silício (SiOC) a aproximadamente 700 °C.

Extração Química Seletiva em Fase Vapor

Nestas temperaturas elevadas, o forno facilita a introdução de gás cloro. Este gás desencadeia uma reação conhecida como extração química em fase vapor.

Durante esta fase, o cloro reage seletivamente com átomos de silício e outros componentes não carbono dentro da matriz. Essa reação converte esses componentes em cloretos voláteis, efetivamente "gravando-os" enquanto deixa a estrutura de carbono intacta.

Compatibilidade de Materiais e Segurança

O uso de quartzo não é arbitrário; é um requisito funcional. O processo de gravação utiliza gases halógenos altamente agressivos que corroeriam câmaras de reação metálicas padrão.

O quartzo oferece a resistência à corrosão em alta temperatura necessária. Isso garante a integridade estrutural do forno e evita que contaminantes estranhos sejam lixiviados para o material N-CDC durante a síntese.

Controle de Processo e Gerenciamento de Pressão

Gerenciamento da Pressão Interna

Em configurações específicas, como arranjos de tubo vertical, o design do forno desempenha um papel ativo na regulamentação de segurança. Ao posicionar o tubo de quartzo de forma que a extremidade superior se projete para fora da zona de aquecimento, o sistema cria um gradiente de temperatura.

Condensação de Subprodutos

A parte inferior do tubo permanece na zona de alta temperatura para impulsionar a reação de gravação. Simultaneamente, a seção superior mais fria permite a condensação de subprodutos voláteis.

Essa separação ajuda a regular a pressão interna do tubo. Ao condensar gases de volta em líquidos ou sólidos na zona fria, o sistema evita eventos de sobrepressão perigosos e mantém um ambiente de reação estável.

Capacidades de Pós-Tratamento

Remoção de Impurezas Residuais

O papel do forno tubular de quartzo vai além da gravação inicial. Após a formação da estrutura de carbono, é frequentemente necessário tratar o material para remover impurezas aprisionadas.

Redução com Hidrogênio

O forno é usado para aquecer o N-CDC a 500 °C sob uma atmosfera de Nitrogênio/Hidrogênio (N2/H2). O hidrogênio atua como um agente redutor, removendo átomos de cloro residuais aprisionados nos microporos.

Esta etapa é vital para estabilizar a química da superfície da estrutura de carbono. Ela impede que o cloro interfira no desempenho eletroquímico futuro do material.

Compromissos Operacionais

Manuseio de Atmosferas Agressivas

Embora o quartzo seja resistente ao cloro, o processo envolve o manuseio de gases tóxicos e corrosivos em altas temperaturas. Qualquer falha no tubo de quartzo ou na vedação pode levar a vazamentos perigosos.

Limitações de Gerenciamento Térmico

O quartzo tem excelente resistência ao choque térmico, mas os gradientes de temperatura necessários (zona quente vs. zona fria) devem ser cuidadosamente gerenciados. Se a zona de transição for muito abrupta ou mal posicionada, o estresse térmico pode comprometer a integridade do tubo após ciclos repetidos.

Acúmulo de Subprodutos

O método de condensação usado para controlar a pressão cria um problema secundário: acúmulo de resíduos. Os subprodutos voláteis condensados na zona fria devem ser limpos regularmente para evitar entupimentos ou contaminação cruzada em execuções subsequentes.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do Carbono Derivado de Carboneto Dopado com Nitrogênio, você deve otimizar como o forno é utilizado em todo o fluxo de trabalho.

- Se seu foco principal é Porosidade Estrutural: Certifique-se de que o forno mantenha uma temperatura estável de 700 °C para impulsionar totalmente a extração química em fase vapor de silício.

- Se seu foco principal é Estabilidade Eletroquímica: Não pule a etapa secundária de recozimento a 500 °C; a remoção de cloro residual é inegociável para aplicações de alto desempenho.

- Se seu foco principal é Segurança do Processo: Utilize um arranjo vertical com uma zona fria definida para gerenciar a pressão interna através da condensação de subprodutos.

Em última análise, o forno tubular de quartzo é mais do que um aquecedor; é o vaso de contenção que torna a síntese química precisa e subtrativa possível.

Tabela Resumo:

| Fase do Processo | Temperatura | Atmosfera | Função Principal |

|---|---|---|---|

| Gravação por Cloração | ~700 °C | Cl2 / N2 | Remoção seletiva de átomos de Si via extração química em fase vapor. |

| Regulação de Pressão | Gradiente | Zona de Resfriamento | Condensação de subprodutos voláteis para prevenir sobrepressão. |

| Redução com Hidrogênio | ~500 °C | H2 / N2 | Remoção de cloro residual e estabilização de poros de carbono. |

| Proteção do Material | Alta Temperatura | Câmara de Quartzo | Resiste à corrosão agressiva por halogênio para garantir a pureza do material. |

Eleve Sua Síntese de Materiais com a KINTEK

A cloração e gravação precisas exigem equipamentos que possam suportar os ambientes químicos mais agressivos. A KINTEK fornece Fornos Tubulares de Quartzo líderes na indústria, projetados especificamente para resistência a halogênios e estabilidade térmica superior. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa em Carbono Derivado de Carboneto Dopado com Nitrogênio (N-CDC).

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em Contato com a KINTEK Hoje para Consultar um Especialista

Guia Visual

Referências

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Que precauções de segurança devem ser tomadas ao operar um forno elétrico horizontal? Garanta a proteção do operador e do equipamento

- Qual é o princípio de funcionamento de um forno elétrico experimental de tubo de vácuo? Domine o Controle Preciso da Atmosfera

- Quais controles ambientais críticos uma fornalha tubular fornece para membranas de peneira molecular de carbono (CMS)? Otimizar a engenharia de poros

- É possível observar amostras dentro de um forno tubular de alumina durante o aquecimento? Desbloqueie Soluções de Monitoramento In-Situ

- Com base em que os fornos de tubo a vácuo são classificados? Classificações Chave para o Seu Laboratório

- Quais são as especificações para fornos tubulares de zona única de grande volume? Encontre a sua solução ideal de alta temperatura

- O que é um forno tubular vertical? Aproveite a Gravidade para um Processamento Superior de Materiais

- Quais funções principais um forno tubular de alta temperatura realiza? Dominando a Redução Carbotérmica In-situ