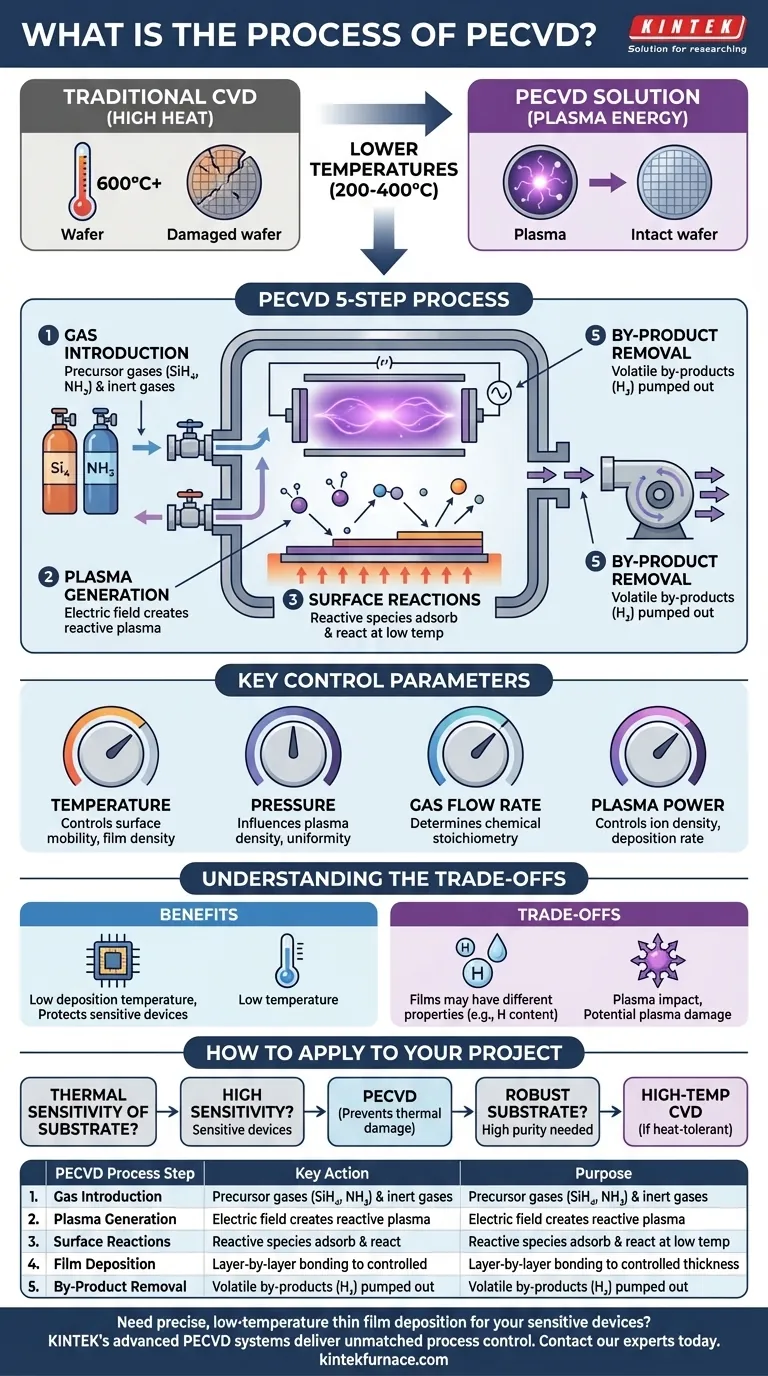

Em resumo, o processo PECVD usa um plasma energizado para quebrar gases precursores e depositar um filme sólido fino em um substrato. É uma sequência de cinco etapas: introdução de gases reagentes em uma câmara de vácuo, aplicação de um campo elétrico para criar um plasma, permitindo que espécies reativas do plasma reajam na superfície do substrato, construindo a camada do filme por camada e, finalmente, removendo os subprodutos gasosos.

O desafio central na fabricação de dispositivos modernos é depositar filmes de alta qualidade sem os efeitos prejudiciais do calor elevado. O PECVD resolve isso substituindo a intensa energia térmica pela energia do plasma, permitindo que as reações químicas ocorram em temperaturas significativamente mais baixas.

O Problema: Por que a Alta Temperatura é uma Barreira

Na Deposição Química a Vapor (CVD) tradicional, o calor extremo (muitas vezes >600°C) é o motor que impulsiona as reações químicas. A energia térmica é necessária para quebrar moléculas de gás estáveis para que possam reagir e formar um filme em um substrato.

No entanto, para muitas aplicações avançadas, como a fabricação de semicondutores, as altas temperaturas são destrutivas. Elas podem danificar ou alterar os delicados circuitos padronizados pré-existentes em uma bolacha de silício. Essa limitação de orçamento térmico criou a necessidade de uma fonte de energia diferente.

Como o PECVD Funciona: Uma Análise Passo a Passo

A tecnologia PECVD contorna o problema do calor criando um plasma de baixa temperatura e rico em energia. Isso é tipicamente feito dentro de uma câmara de vácuo contendo dois eletrodos paralelos.

Etapa 1: Introdução de Gás

O processo começa introduzindo gases precursores cuidadosamente medidos na câmara de reação. Por exemplo, para criar um filme de nitreto de silício, são usados gases como silano (SiH₄) e amônia (NH₃), frequentemente diluídos com gases inertes como nitrogênio.

Etapa 2: Geração de Plasma

Um campo elétrico ou magnético de alta frequência é aplicado através dos eletrodos na câmara. Este campo energiza a mistura gasosa, removendo elétrons de algumas das moléculas de gás.

Esses elétrons livres colidem com outras moléculas de gás neutras, criando uma cascata de íons e outras espécies altamente reativas. Este gás ionizado é o plasma, que brilha e contém imensa energia potencial química sem calor elevado.

Etapa 3: Reações de Superfície

As espécies químicas reativas criadas no plasma difundem-se em direção ao substrato aquecido, que é tipicamente mantido a uma temperatura muito mais baixa (200-400°C) do que na CVD tradicional.

Essas moléculas ativadas adsorvem na superfície do substrato. Como já estão em um estado altamente reativo, elas prontamente sofrem reações químicas para formar o material sólido desejado.

Etapa 4: Deposição de Filme

Os produtos dessas reações de superfície se ligam ao substrato, formando um filme fino e sólido. Este processo continua, construindo o filme camada por camada até uma espessura precisamente controlada, que pode variar de alguns nanômetros a vários micrômetros.

Etapa 5: Remoção de Subprodutos

As reações químicas também produzem subprodutos voláteis (por exemplo, gás hidrogênio). Um sistema de vácuo contínuo bombeia ativamente esses subprodutos para fora da câmara, garantindo um processo limpo e uma deposição de filme puro.

Dominando o Resultado: Parâmetros Chave de Controle

A qualidade, espessura e propriedades do filme depositado não são acidentais. Elas são controladas ajustando precisamente quatro parâmetros chave do processo.

Temperatura

Embora o PECVD seja um processo de "baixa temperatura", a temperatura do substrato ainda desempenha um papel crítico no controle da mobilidade da superfície e das taxas de reação química, o que afeta a densidade e o estresse final do filme.

Pressão

A pressão dentro da câmara (tipicamente <0,1 Torr) influencia a densidade do plasma e o caminho livre médio das moléculas de gás. Isso afeta a uniformidade do filme em todo o substrato.

Taxa de Fluxo de Gás

A taxa de fluxo de cada gás precursor determina a estequiometria química do filme. Ajustar a proporção de silano para amônia, por exemplo, altera diretamente as propriedades do filme de nitreto de silício resultante.

Potência do Plasma

A potência aplicada para gerar o plasma (muitas vezes 100-300 eV) controla a densidade de íons e espécies reativas. Uma potência mais alta pode aumentar a taxa de deposição, mas também corre o risco de causar danos ao substrato devido ao bombardeio iônico.

Compreendendo as Compensações

Nenhuma tecnologia está isenta de compromissos. O principal benefício do PECVD é sua baixa temperatura de deposição, que protege dispositivos sensíveis.

A principal desvantagem é que os filmes podem ter propriedades diferentes daqueles cultivados em altas temperaturas. Por exemplo, o nitreto de silício PECVD contém uma quantidade significativa de hidrogênio, o que pode afetar suas propriedades elétricas. Além disso, o próprio plasma às vezes pode causar danos físicos à superfície do substrato se não for cuidadosamente controlado.

Para muitas aplicações, esses são compromissos aceitáveis para a vantagem crítica do processamento em baixa temperatura.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método de deposição depende inteiramente da sensibilidade térmica do seu substrato e da qualidade do filme exigida.

- Se o seu foco principal é depositar um filme em um dispositivo concluído ou material sensível à temperatura: O PECVD é quase sempre a escolha correta, pois evita danos térmicos.

- Se o seu foco principal é alcançar a mais alta pureza e densidade de filme possível em um substrato robusto: Um processo de alta temperatura como o CVD de Baixa Pressão (LPCVD) pode ser uma opção melhor, desde que seu material possa suportar o calor.

Em última análise, o PECVD permite a criação de dispositivos complexos e multicamadas que seriam impossíveis de fabricar com métodos puramente térmicos.

Tabela Resumo:

| Etapa do Processo PECVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução de Gás | Introduzir gases precursores (por exemplo, SiH₄, NH₃) | Fornecer reagentes para a formação do filme |

| 2. Geração de Plasma | Aplicar campo elétrico para criar plasma | Gerar espécies reativas sem calor elevado |

| 3. Reações de Superfície | Espécies reativas adsorvem e reagem no substrato | Iniciar o crescimento do filme em baixas temperaturas (200-400°C) |

| 4. Deposição de Filme | Ligação camada por camada de material sólido | Construir espessura controlada de nanômetros a micrômetros |

| 5. Remoção de Subprodutos | Bombear gases voláteis (por exemplo, H₂) | Manter a pureza da câmara e a qualidade do filme |

Precisa de deposição de filmes finos precisa e de baixa temperatura para seus dispositivos sensíveis? Os sistemas PECVD avançados da KINTEK aproveitam nossa profunda P&D e fabricação interna para oferecer controle de processo incomparável. Nossas soluções são adaptadas para laboratórios de semicondutores, MEMS e materiais avançados que exigem filmes de alta qualidade sem danos térmicos. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PECVD personalizável pode acelerar seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- A PECVD é direcional? Entendendo sua Vantagem de Não-Linha-de-Visada para Revestimentos Complexos

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são as vantagens do PECVD? Permite a deposição de filmes de alta qualidade em baixa temperatura