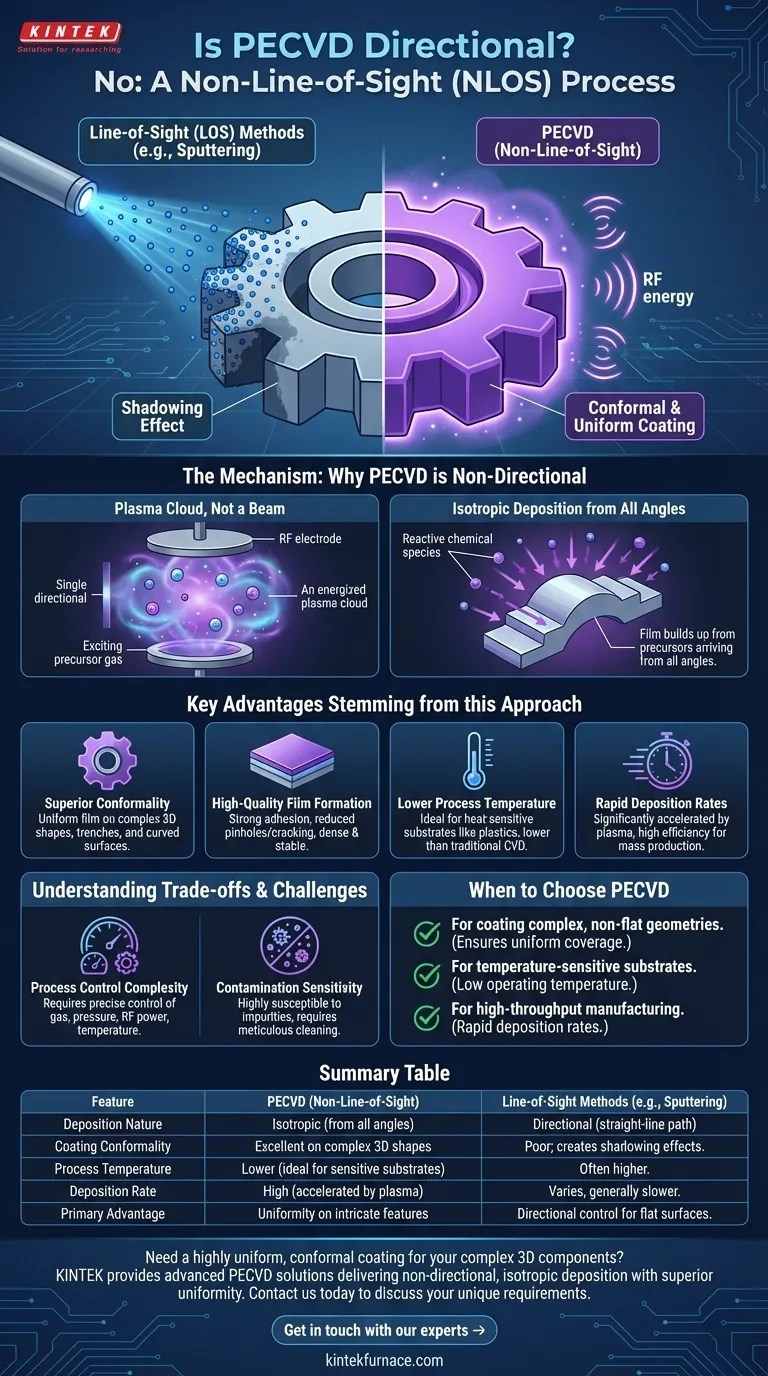

Em resumo, não. O Depósito Químico a Vapor Potencializado por Plasma (PECVD) é fundamentalmente um processo de não-linha-de-visada (NLOS). Ao contrário de métodos que disparam um feixe direcional de partículas contra um alvo, a PECVD cria uma nuvem de plasma reativa que envolve completamente o substrato, permitindo que a deposição ocorra uniformemente em todas as superfícies expostas a partir de múltiplos ângulos.

O ponto crucial é que a natureza não direcional da PECVD é sua vantagem central. Essa característica permite que ela produza revestimentos altamente uniformes e conformais em formas tridimensionais complexas, uma tarefa inerentemente difícil para técnicas de deposição por linha-de-visada.

O Mecanismo: Por Que a PECVD é Não Direcional

O Papel do Plasma, Não de um Feixe

Em vez de uma fonte direcional, a PECVD usa energia de radiofrequência (RF) para excitar os gases precursores a um estado reativo conhecido como plasma.

Este plasma é uma nuvem de gás difusa e energizada que preenche toda a câmara de vácuo, envolvendo o substrato.

Deposição Isotrópica a Partir de uma Nuvem de Gás

As espécies químicas reativas dentro do plasma movem-se em todas as direções e podem se depositar em qualquer superfície que toquem.

Essa natureza isotrópica (uniforme em todas as direções) do processo de deposição é o que a torna não-linha-de-visada. O filme se constrói a partir de precursores que chegam de todos os ângulos, e não de um único caminho direto.

O Contraste com Métodos de Linha-de-Visada (LOS)

Processos como arco a vácuo catódico filtrado (FCVA), sputtering ou evaporação térmica são de linha-de-visada. Eles funcionam como uma lata de spray, onde o material viaja em linha reta da fonte para o substrato.

Isso cria um efeito de "sombreamento", onde superfícies que não estão diretamente voltadas para a fonte recebem pouca ou nenhuma deposição. O método baseado em plasma da PECVD elimina efetivamente esse problema.

Vantagens Principais Decorrentes Desta Abordagem

Conformidade e Uniformidade Superiores

O benefício mais significativo da natureza NLOS da PECVD é sua capacidade de revestir geometrias complexas e peças 3D com um filme altamente uniforme e conformal.

A nuvem de plasma garante que até mesmo valas intrincadas, degraus e superfícies curvas sejam revestidos uniformemente, um requisito fundamental na fabricação de semicondutores e MEMS.

Formação de Filme de Alta Qualidade

Os filmes resultantes exibem excelentes propriedades. Eles têm forte adesão ao substrato e mostram uma probabilidade reduzida de furos ou rachaduras em comparação com outros métodos.

As reações potencializadas pelo plasma criam um filme denso e estável com alta resistência a solventes e corrosão.

Temperatura de Processo Mais Baixa

A energia necessária para as reações químicas vem do plasma excitado, e não do calor elevado.

Isso permite que a deposição ocorra em temperaturas muito mais baixas do que o Depósito Químico a Vapor (CVD) tradicional, tornando a PECVD ideal para substratos sensíveis à temperatura, como plásticos ou wafers semicondutores pré-processados.

Altas Taxas de Deposição

O plasma acelera significativamente as reações químicas. Isso permite altas taxas de deposição — em alguns casos, mais de 100 vezes mais rápidas do que o CVD convencional —, tornando a PECVD altamente eficiente para produção em massa.

Entendendo as Compensações e Desafios

Complexidade do Controle de Processo

A principal limitação da PECVD é o desafio de manter condições estáveis e reprodutíveis.

Obter resultados consistentes requer um controle extremamente preciso de inúmeros parâmetros, incluindo taxas de fluxo de gás, pressão da câmara, potência de RF e temperatura do substrato.

Sensibilidade à Contaminação

O processo é altamente suscetível à contaminação. Quaisquer gases residuais ou impurezas dentro da câmara podem ser incorporados ao filme, impactando negativamente sua qualidade e desempenho. A limpeza meticulosa da câmara e a integridade do vácuo são críticas.

Quando Escolher a PECVD

A escolha de um método de deposição depende inteiramente dos requisitos específicos do seu projeto. A PECVD não é uma solução universal, mas se destaca em cenários específicos.

- Se seu foco principal é revestir geometrias complexas e não planas: A PECVD é uma excelente escolha devido à sua natureza não-linha-de-visada, que garante cobertura uniforme e conformal.

- Se seu foco principal é depositar em substratos sensíveis à temperatura: A baixa temperatura de operação da PECVD a torna significativamente vantajosa em comparação com processos CVD térmicos de alta temperatura.

- Se seu foco principal é a fabricação de alto rendimento: As rápidas taxas de deposição da PECVD podem acelerar os ciclos de produção para materiais como nitreto de silício e dióxido de silício sem sacrificar a qualidade do filme.

Entender que o poder da PECVD reside em sua natureza não direcional é a chave para aproveitá-la efetivamente para seus objetivos técnicos.

Tabela de Resumo:

| Característica | PECVD (Não-Linha-de-Visada) | Métodos de Linha-de-Visada (Ex: Sputtering) |

|---|---|---|

| Natureza da Deposição | Isotrópica (de todos os ângulos) | Direcional (caminho em linha reta) |

| Conformidade do Revestimento | Excelente em formas 3D complexas | Ruim; cria efeitos de sombreamento |

| Temperatura do Processo | Mais Baixa (ideal para substratos sensíveis) | Geralmente mais alta |

| Taxa de Deposição | Alta (acelerada pelo plasma) | Variável, geralmente mais lenta |

| Vantagem Principal | Uniformidade em características intrincadas | Controle direcional para superfícies planas |

Precisa de um revestimento altamente uniforme e conformal para seus componentes 3D complexos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de PECVD. Nossos sistemas são projetados para fornecer a deposição não direcional e isotrópica essencial para revestir geometrias intrincadas, valas e substratos sensíveis à temperatura com uniformidade e adesão superiores.

Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem atender precisamente às suas necessidades experimentais ou de produção exclusivas.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são as vantagens do PECVD? Permite a deposição de filmes de alta qualidade em baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura