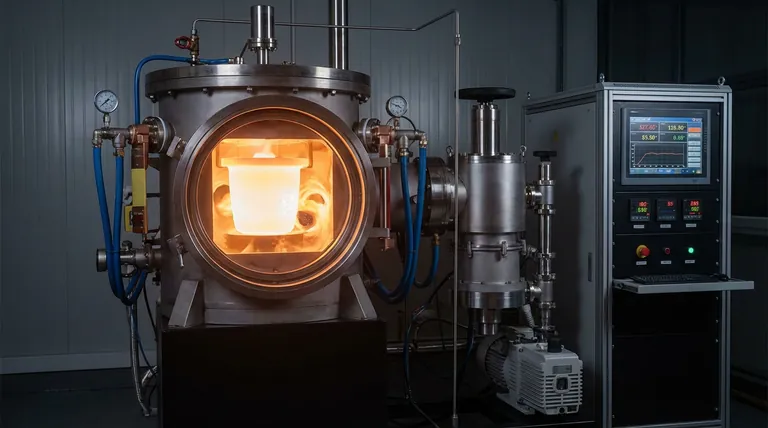

O papel principal de um forno de fusão a vácuo neste contexto é criar um ambiente controlado e de alta energia que protege simultaneamente os elementos reativos e funde os metais refratários. Ele impede especificamente a oxidação de Titânio (Ti) e Zircônio (Zr), ao mesmo tempo que gera o calor extremo necessário para fundir Tungstênio (W) e Molibdênio (Mo).

Conclusão Principal O forno de fusão a vácuo resolve três desafios físicos distintos: elimina o oxigênio para preservar Ti e Zr reativos, fornece a energia térmica para liquefazer W e Mo refratários e utiliza a agitação da piscina de fusão para homogeneizar elementos com densidades drasticamente diferentes.

Prevenindo a Degradação Química

A função mais imediata do forno é atuar como uma barreira protetora contra a contaminação atmosférica.

Protegendo Elementos Reativos

Titânio e Zircônio são classificados como "elementos ativos". Em altas temperaturas, eles possuem alta afinidade com o oxigênio. Sem um ambiente de vácuo, esses metais oxidariam rapidamente, comprometendo a integridade da liga.

Garantindo Precisão Compositiva

Ao remover o ar e manter um alto vácuo, o forno garante que a composição química final do lingote corresponda ao projeto pretendido. Isso evita a perda de material ativo para escória ou óxidos, resultando em lingotes de liga de alta pureza.

Superando Barreiras Térmicas e Físicas

Além da proteção, o forno serve como um motor mecânico para a fusão, abordando as propriedades físicas díspares dos metais componentes.

Fusão de Metais Refratários

A liga inclui Molibdênio e Tungstênio, ambos metais refratários com pontos de fusão excepcionalmente altos. O forno é projetado para gerar as temperaturas extremas necessárias para liquefazer completamente esses componentes, um feito que fornos padrão não conseguem alcançar.

Gerenciando Disparidades de Densidade

Há uma diferença significativa de densidade entre os metais refratários pesados (como o Tungstênio) e os metais ativos mais leves (como o Titânio).

- O Desafio: Deixados sozinhos, esses elementos se separariam, levando a uma liga inconsistente.

- A Solução: O forno utiliza agitação da piscina de fusão. Este mecanismo força a mistura preliminar desses componentes pesados e leves, garantindo que os elementos sejam distribuídos uniformemente por todo o lingote.

Entendendo os Compromissos

Embora essencial, a dependência da fusão a vácuo introduz complexidades operacionais específicas que devem ser gerenciadas.

A Necessidade de Fusão Multi-Ciclo

Embora o forno forneça a *capacidade* de misturar, uma única fusão raramente é suficiente para uma homogeneidade perfeita. Conforme observado em aplicações mais amplas, alcançar a distribuição uniforme em nível atômico geralmente requer múltiplos ciclos de refusão para resolver completamente as diferenças de densidade entre W/Mo e Ti/Zr.

Complexidade do Sistema e Resfriamento

A fusão em alto vácuo não é um processo passivo. Requer gerenciamento rigoroso de subsistemas, incluindo cadinhos resfriados a água para evitar danos ao forno e bombas de vácuo complexas para manter o ambiente. Falhas no resfriamento ou na vedação a vácuo comprometem imediatamente a pureza dos componentes de Ti e Zr.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de fusão a vácuo para ligas Ti-Zr-Mo-W, considere suas prioridades específicas:

- Se o seu foco principal é a Pureza: Priorize a integridade do sistema de vácuo para minimizar absolutamente o teor de oxigênio, pois Ti e Zr são implacáveis com vazamentos.

- Se o seu foco principal é a Homogeneidade: Concentre-se na capacidade de "agitação da piscina de fusão" e planeje múltiplos ciclos de refusão para superar o arrasto de densidade do Tungstênio.

O forno de fusão a vácuo não é apenas um vaso de aquecimento; é uma ferramenta de imposição composicional que preenche a lacuna entre materiais altamente reativos e altamente refratários.

Tabela Resumo:

| Função Principal | Papel na Preparação de Ti-Zr-Mo-W | Benefício Principal |

|---|---|---|

| Controle Atmosférico | Elimina oxigênio e nitrogênio para proteger Ti e Zr ativos | Previne oxidação e garante alta pureza química |

| Capacidade Térmica | Gera calor extremo necessário para liquefazer W e Mo refratários | Permite a fusão de metais com pontos de fusão excepcionalmente altos |

| Agitação da Piscina de Fusão | Mistura mecanicamente elementos com densidades drasticamente diferentes | Supera a segregação induzida pela gravidade para distribuição uniforme |

| Refusão Múltipla | Submeter o lingote a vários ciclos de fusão a vácuo | Alcança homogeneidade em nível atômico em toda a estrutura da liga |

Eleve Sua Ciência de Materiais com KINTEK

A precisão na preparação de ligas de alta entropia começa com o ambiente certo. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Vácuo, CVD e Muffle de alto desempenho, projetados especificamente para lidar com os desafios de metais reativos e refratários.

Se você precisa de soluções personalizadas de fusão a vácuo para ligas Ti-Zr-Mo-W ou fornos de laboratório especializados para pesquisa de alta temperatura, nosso equipamento fornece a estabilidade e o controle que suas inovações exigem. Entre em contato hoje para discutir os requisitos exclusivos do seu projeto e descobrir como a tecnologia térmica personalizável da KINTEK pode otimizar seus resultados.

Referências

- Yuxian Cao, Chunxu Wang. The Microstructures, Mechanical Properties, and Energetic Characteristics of a Novel Dual-Phase Ti40Zr40W10Mo10 High-Entropy Alloy. DOI: 10.3390/ma18020366

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o controle preciso das taxas de fluxo de H2 e C2H2 é essencial na cementação por plasma de AISI 316L? Domine a Fase S

- Quais vantagens os sistemas SPS oferecem em relação à sinterização tradicional para diboretos de alta entropia? Alcance densidade de 98%+ Rapidamente

- Quais metais são propensos à oxidação durante a fusão? Proteger com fornos a vácuo ou a gás inerte

- Qual é a função de uma câmara de vácuo durante o processo de colagem TLP? Obter Juntas de Alta Pureza e Livres de Defeitos

- Por que o sistema de refrigeração é importante no forno? Garanta Longevidade, Eficiência e Segurança

- Quais são os benefícios de usar fornos de têmpera com fundo deslizante (drop-bottom)? Alcance Precisão Metalúrgica Superior e Têmpera Rápida

- Quais são as vantagens de realizar o tratamento térmico em ambiente a vácuo? Alcance Controle Superior do Material e Qualidade

- Quais são algumas aplicações industriais de fornos a vácuo? Desbloqueie um Desempenho Superior dos Materiais