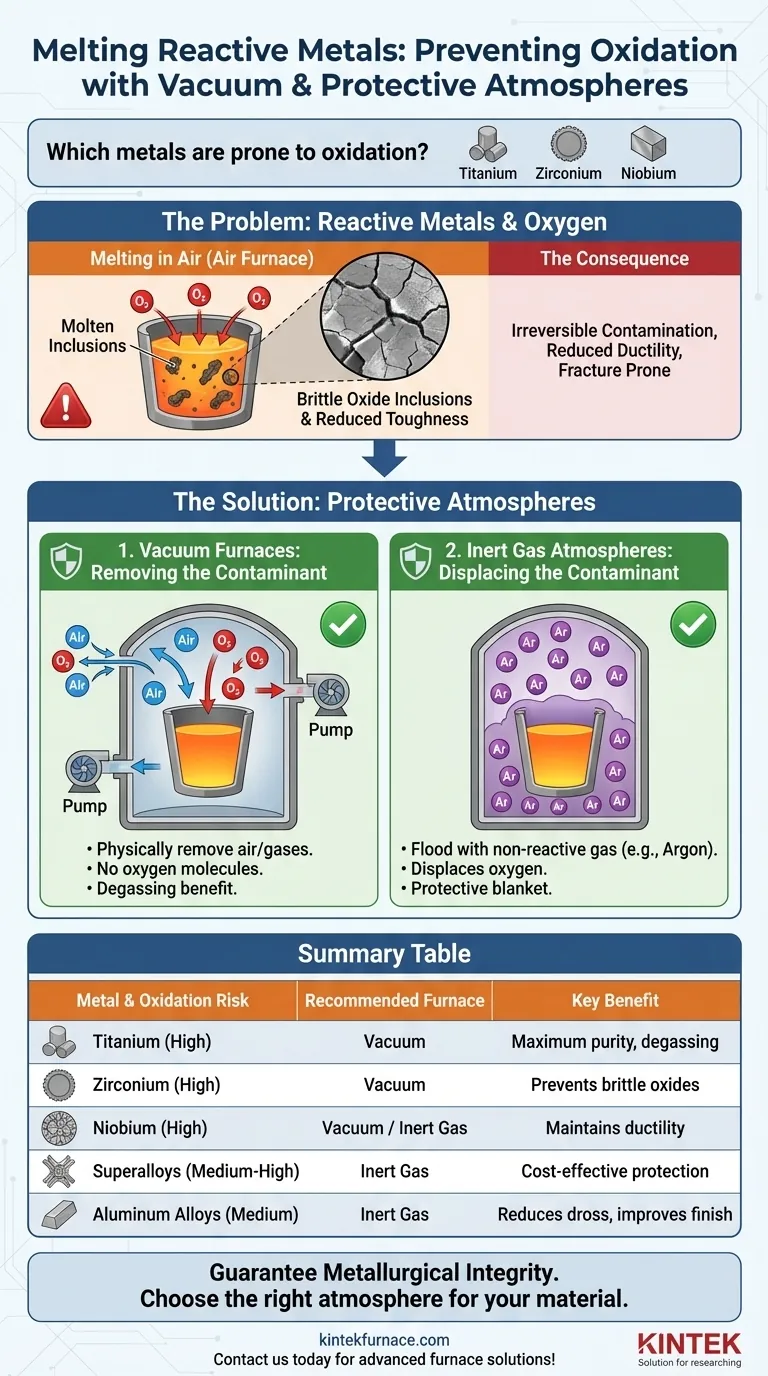

Ao fundir certos metais, controlar a atmosfera do forno não é uma opção – é um requisito fundamental. Metais como titânio, zircônio e nióbio, juntamente com outras ligas sensíveis ao oxigênio, são altamente reativos e oxidarão prontamente quando fundidos na presença de ar. Para evitar contaminação catastrófica e preservar suas propriedades únicas, esses metais devem ser fundidos a vácuo ou sob uma atmosfera protetora de gás inerte.

A questão central é que o calor extremo da fusão acelera dramaticamente a reação química entre metais reativos e oxigênio atmosférico. Essa contaminação compromete a estrutura interna do metal, e usar um forno a vácuo ou a gás inerte é a única maneira eficaz de preveni-la.

O Desafio dos Metais Altamente Reativos

Para entender por que uma atmosfera especial é necessária, devemos primeiro entender o que torna esses metais "reativos" e as graves consequências de não protegê-los.

O que Torna um Metal "Reativo"?

Metais reativos têm uma altíssima afinidade por oxigênio, o que significa que formam ligações químicas fortes e estáveis com átomos de oxigênio. À temperatura ambiente, isso geralmente cria uma fina camada protetora de óxido na superfície.

No entanto, em temperaturas de fusão, essa reatividade aumenta exponencialmente. A superfície do metal líquido está constantemente em movimento, expondo uma face fresca e altamente ativa a quaisquer gases no forno, pronta para absorver contaminantes.

As Consequências da Oxidação

Quando um metal reativo oxida durante a fusão, o oxigênio não fica apenas na superfície. Ele se dissolve no metal fundido e forma inclusões de óxido duras e quebradiças por toda a estrutura interna do material.

Essa contaminação é irreversível e degrada severamente as propriedades mecânicas do produto final. Isso leva à redução da ductilidade e tenacidade, tornando o metal propenso à fratura e o tornando inútil para as aplicações de alto desempenho para as quais foi projetado.

Como as Atmosferas Protetoras Resolvem o Problema

As atmosferas a vácuo e a gás inerte funcionam removendo ou deslocando o oxigênio, impedindo a reação química antes que ela possa começar.

Fornos a Vácuo: Removendo o Contaminante

Um forno a vácuo usa bombas para remover fisicamente o ar e outros gases da câmara de fusão. Ao criar um ambiente de pressão muito baixa, virtualmente não há moléculas de oxigênio restantes para reagir com o metal fundido.

Este método é extremamente eficaz e é frequentemente a escolha preferida para os materiais mais sensíveis, como o titânio. Ele também tem o benefício adicional de remover gases dissolvidos da fusão, um processo conhecido como degaseificação, o que aumenta ainda mais a pureza da peça fundida final.

Atmosferas de Gás Inerte: Deslocando o Contaminante

Este método envolve inundar a câmara do forno com um gás quimicamente não reativo, mais comumente argônio.

Como o argônio é mais pesado que o ar, ele afunda e desloca o oxigênio, criando uma manta protetora sobre o metal fundido. O gás inerte não reagirá com o metal, mesmo em temperaturas extremas, protegendo-o eficazmente da contaminação.

Compreendendo as Trocas

Embora ambos os métodos sejam eficazes, a escolha entre eles envolve considerar o metal específico, a pureza exigida e os custos operacionais.

Vácuo vs. Gás Inerte

Um ambiente de alto vácuo oferece o mais alto nível de proteção, removendo ativamente os contaminantes. É o padrão ouro para metais onde até mesmo níveis de partes por milhão de oxigênio podem causar falha.

Uma atmosfera de gás inerte é uma solução altamente confiável e muitas vezes mais econômica para muitas ligas sensíveis ao oxigênio. É mais simples de implementar, mas requer gerenciamento cuidadoso para garantir uma purga completa e consistente da atmosfera.

Armadilhas Comuns a Evitar

Um sistema de vácuo mal conservado com vazamento pode ser desastroso. Ele puxa continuamente um pequeno fluxo de oxigênio para a câmara, alimentando-o diretamente ao metal fundido.

Da mesma forma, a purga inadequada com gás inerte pode deixar bolsas de ar presas no forno, levando à oxidação localizada. A pureza do próprio gás inerte também é crítica, pois o gás contaminado introduzirá impurezas na fusão.

Como Aplicar Isso ao Seu Projeto

Sua escolha de proteção atmosférica deve ser ditada pelo material com o qual você está trabalhando e pelos requisitos de desempenho do componente final.

- Se seu foco principal é a máxima pureza para metais como titânio e zircônio: Um forno de alto vácuo é o padrão definitivo para eliminar a contaminação gasosa e garantir propriedades ideais do material.

- Se seu foco principal é fundir superligas sensíveis ou ligas de alumínio de forma econômica: Uma atmosfera de gás inerte devidamente gerenciada usando argônio de alta pureza oferece excelente proteção.

- Se seu foco principal é melhorar a qualidade de metais ainda menos reativos: Usar uma atmosfera protetora ainda pode reduzir a formação de escória, melhorar o acabamento da superfície e render um produto final mais limpo.

Ao controlar a atmosfera do forno, você não está apenas prevenindo o embaçamento da superfície; você está garantindo fundamentalmente a integridade metalúrgica do seu produto final.

Tabela Resumo:

| Metal | Risco de Oxidação | Tipo de Forno Recomendado | Benefício Chave |

|---|---|---|---|

| Titânio | Alto | Vácuo | Pureza máxima, degaseificação |

| Zircônio | Alto | Vácuo | Previne óxidos quebradiços |

| Nióbio | Alto | Vácuo/Gás Inerte | Mantém a ductilidade |

| Superligas | Médio-Alto | Gás Inerte | Proteção econômica |

| Ligas de Alumínio | Médio | Gás Inerte | Reduz a escória, melhora o acabamento |

Maximize a pureza e o desempenho do seu metal com as soluções avançadas de fornos da KINTEK! Somos especialistas em fornos de alta temperatura, incluindo Sistemas a Vácuo, Atmosfera e CVD/PECVD, apoiados por profunda customização para atender às suas necessidades experimentais exclusivas. Esteja você trabalhando com metais reativos como o titânio ou ligas sensíveis ao custo, nossa experiência em P&D e fabricação interna garante uma fusão confiável e livre de contaminação. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas