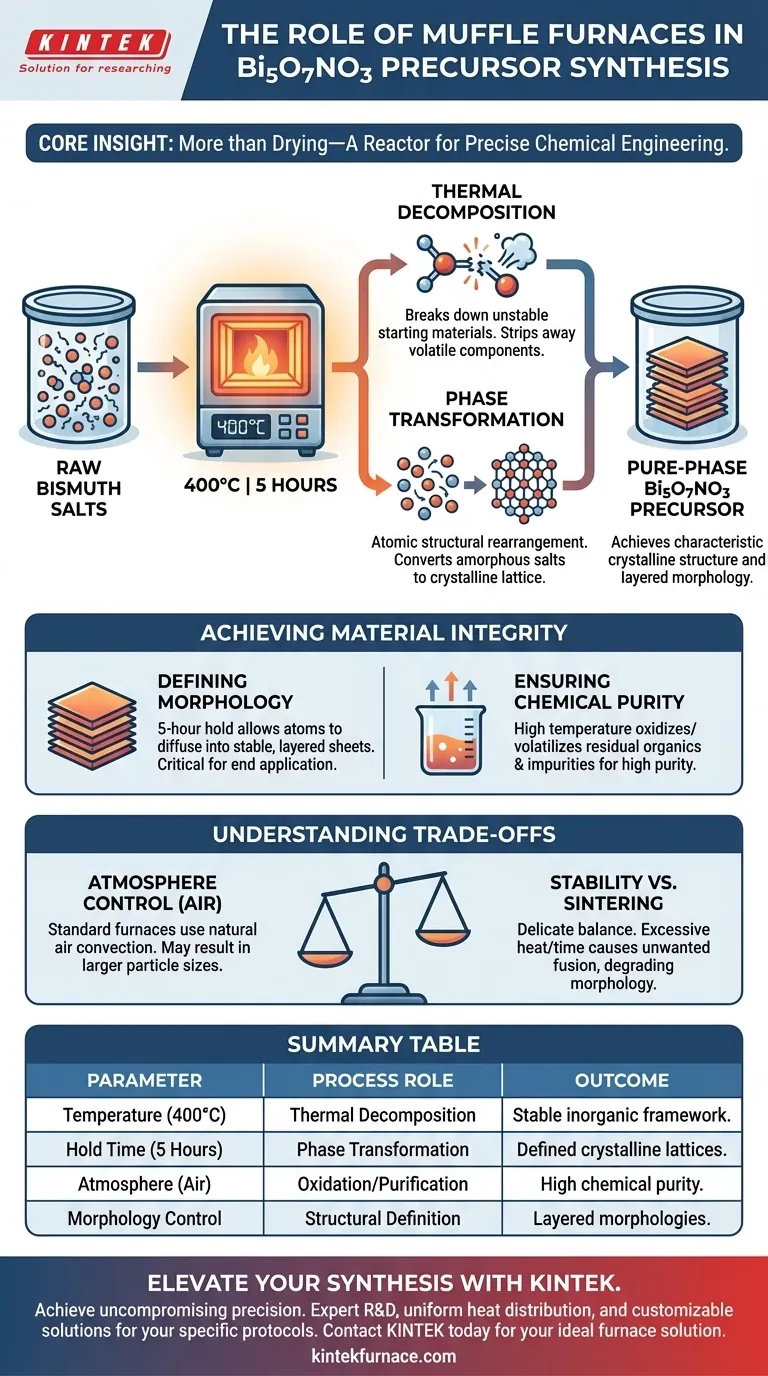

O principal objetivo de usar um forno mufla nesta síntese é facilitar a decomposição térmica e a transformação de fase. Mantendo uma temperatura controlada de 400°C por 5 horas, o forno converte os sais de bismuto brutos em precursores de Bi5O7NO3 de fase pura. Este tratamento térmico específico é essencial para desenvolver a estrutura cristalina e a morfologia em camadas características do material.

Insight Central: O forno mufla não simplesmente seca o material; ele atua como um reator para engenharia química precisa. Ele impulsiona a transição energética de sais químicos brutos para uma estrutura inorgânica estável e estruturada através de exposição controlada a altas temperaturas.

O Mecanismo de Transformação

Decomposição Térmica

A função fundamental do forno mufla neste contexto é decompor os materiais de partida. A 400°C, os materiais brutos de sal de bismuto tornam-se instáveis e sofrem decomposição térmica.

Este processo remove componentes voláteis dos sais brutos. Ele isola efetivamente os componentes de bismuto e oxigênio desejados para o precursor final.

Transformação de Fase

Simultaneamente, o calor induz uma transformação de fase. Este é um rearranjo estrutural a nível atômico, convertendo os sais decompostos amorfos ou desordenados em uma rede cristalina definida.

Esta transformação é o que cria o Bi5O7NO3 de "fase pura". Sem este tratamento térmico específico, o material permaneceria uma mistura de sais brutos em vez de um composto químico unificado.

Alcançando a Integridade do Material

Definindo a Morfologia

A duração do tratamento — especificamente a manutenção por 5 horas — permite que o material se estabeleça em uma forma física estável. A referência primária observa que este processo produz morfologias em camadas.

Esta definição estrutural é crítica para a aplicação final do material. A alta temperatura fornece a energia necessária para que os átomos se difundam e se organizem nessas folhas em camadas específicas.

Garantindo a Pureza Química

Embora o foco principal seja a formação de Bi5O7NO3, o processo de calcinação também serve como uma etapa de purificação. Ambientes de alta temperatura geralmente facilitam a remoção de resíduos orgânicos ou solventes usados em estágios anteriores de síntese.

Ao submeter os precursores a 400°C, quaisquer impurezas remanescentes ou materiais de partida não reagidos são provavelmente oxidados ou volatilizados. Isso resulta em um pó final que possui a alta pureza necessária para aplicações avançadas.

Compreendendo os Compromissos

Limitações de Controle de Atmosfera

Fornos mufla padrão operam tipicamente em ambiente de ar. Embora eficazes para oxidação e calcinação básicas, eles carecem do controle de atmosfera específico (como oxigênio puro) encontrado em fornos de atmosfera especializados.

Conforme observado em estudos suplementares sobre outros óxidos, atmosferas específicas podem inibir a difusão de volume e promover a difusão de superfície para reduzir o tamanho das partículas. Usar um forno mufla padrão significa que você depende da convecção natural do ar, o que pode resultar em tamanhos de partícula maiores em comparação com o processamento controlado por atmosfera.

Estabilidade Térmica vs. Sinterização

Existe um delicado equilíbrio entre alcançar a transformação de fase e induzir a sinterização indesejada. Embora 400°C seja necessário para a formação, calor ou duração excessivos podem fazer com que as partículas se fundam.

Isso degradaria a morfologia em camadas desejada e reduziria a área de superfície. O protocolo específico de 400°C por 5 horas é provavelmente otimizado para maximizar a cristalinidade enquanto minimiza a aglomeração.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de precursores de Bi5O7NO3, considere seus objetivos específicos:

- Se o seu foco principal é a Pureza de Fase: Siga rigorosamente o ponto de ajuste de temperatura de 400°C para garantir a decomposição térmica completa dos sais de bismuto sem derreter a estrutura.

- Se o seu foco principal é a Definição Estrutural: Garanta que a duração de 5 horas seja ininterrupta para permitir tempo suficiente para o rearranjo atômico em morfologias em camadas.

- Se o seu foco principal é o Tamanho da Partícula: Esteja ciente de que um forno mufla de ar padrão pode resultar em partículas maiores do que um forno controlado por atmosfera; moagem pós-calcinação pode ser necessária.

A precisão no tratamento térmico é o fator mais crítico na definição da identidade química do seu precursor.

Tabela Resumo:

| Parâmetro | Papel do Processo | Resultado para Bi5O7NO3 |

|---|---|---|

| Temperatura (400°C) | Decomposição Térmica | Converte sais de bismuto brutos em uma estrutura inorgânica estável. |

| Tempo de Espera (5 Horas) | Transformação de Fase | Garante o rearranjo atômico completo em redes cristalinas definidas. |

| Atmosfera (Ar) | Oxidação/Purificação | Remove impurezas voláteis e solventes residuais para alta pureza química. |

| Controle de Morfologia | Definição Estrutural | Facilita o desenvolvimento de morfologias em camadas características. |

Eleve a Síntese do Seu Precursor com a KINTEK

Alcance precisão inabalável em seus processos de calcinação de alta temperatura. Se você está sintetizando precursores de Bi5O7NO3 ou cerâmicas avançadas, a KINTEK fornece o equipamento térmico especializado necessário para transformação de fase exata e integridade do material.

Por que escolher a KINTEK?

- P&D e Fabricação Especializada: Nossos sistemas são projetados para distribuição uniforme de calor e controle estável de temperatura.

- Soluções Versáteis: De Fornos Mufla e Tubulares padrão a sistemas avançados de Vácuo, CVD e Rotativos.

- Personalizável para Suas Necessidades: Adaptamos fornos de laboratório de alta temperatura para atender aos seus protocolos específicos de pesquisa ou produção.

Pronto para otimizar a morfologia e a pureza do seu material? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução ideal de forno!

Guia Visual

Referências

- Jiaying Yan, Shunsuke Yagi. Defect‐Driven Reconstruction of Bismuth Nanoflowers via Precursor Engineering for Highly Efficient CO<sub>2</sub>‐to‐Formate Electrochemical Reduction. DOI: 10.1002/smsc.202500296

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a recozimento em forno mufla é necessário para fotocatalisadores? Restaure a Eficiência via Oxidação Térmica

- Como os fornos mufla são usados na fabricação de eletrônicos? Essenciais para o processamento térmico de precisão

- Como um forno a vácuo difere de um forno mufla em termos de operação? Escolha o Forno Certo para o Seu Laboratório

- Quais são as vantagens de usar um forno mufla para recalcinar catalisadores? Alcançar Regeneração Estrutural Completa

- Por que as cascas cerâmicas devem passar por sinterização a alta temperatura? Garante Integridade para Ligas de Alto Ponto de Fusão

- Quais são algumas opções adicionais disponíveis para Fornos de Caixa? Aumente a Eficiência do Seu Processamento Térmico

- Por que o tratamento térmico controlado em um forno mufla é necessário para argila calcinada? Para alcançar a atividade pozolânica ideal

- Como um forno mufla programável melhora a estrutura cristalina de filmes finos? Otimize o Recozimento para Resultados de Precisão