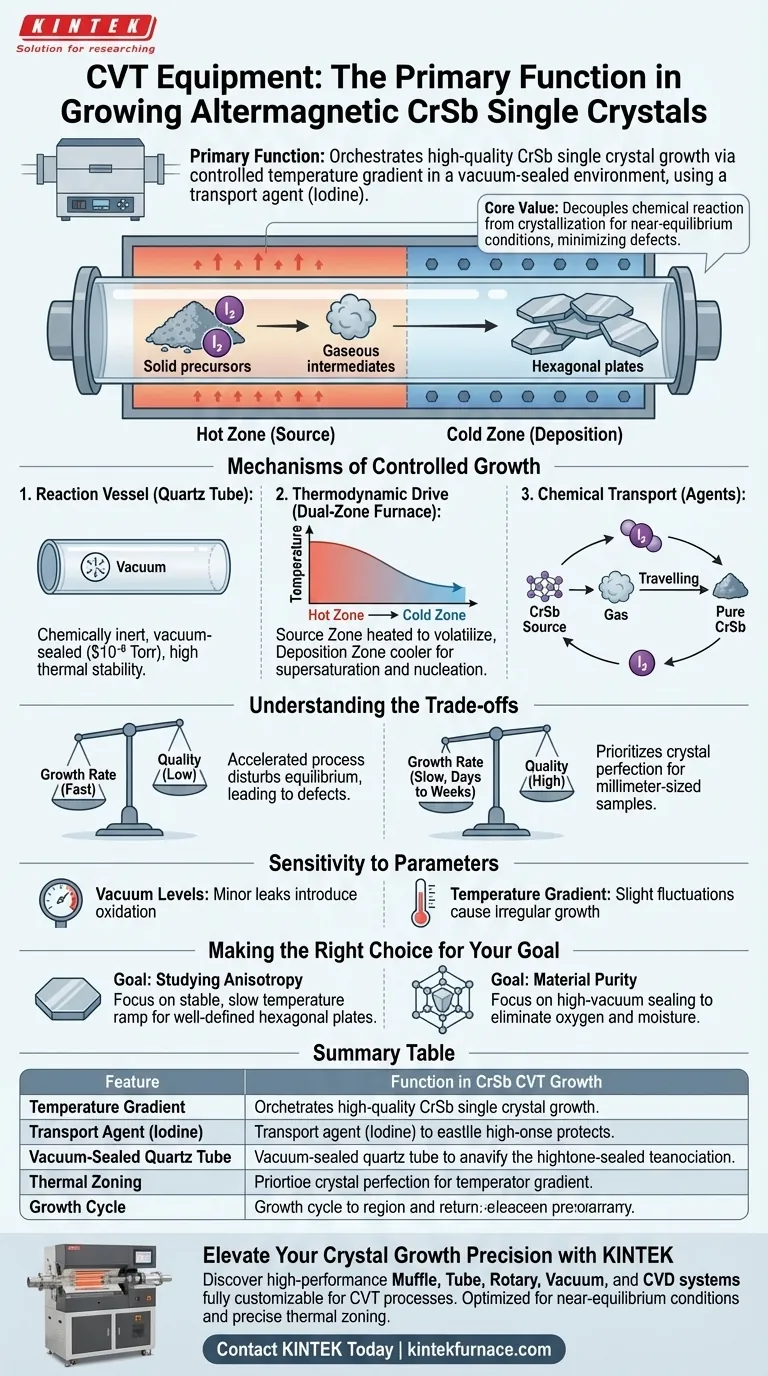

A função principal do equipamento de Transporte Químico em Vapor (CVT) é orquestrar o crescimento de cristais únicos de CrSb de alta qualidade, estabelecendo um gradiente de temperatura estritamente controlado dentro de um ambiente selado a vácuo. Ao empregar um agente de transporte como o iodo, o equipamento converte precursores sólidos em uma fase gasosa a alta temperatura, forçando-os a migrar e recristalizar em uma zona de deposição mais fria. Este método é indispensável para a produção de cristais de tamanho milimétrico com orientações específicas, como placas hexagonais, que são necessárias para estudar propriedades de transporte anisotrópicas.

O valor central do equipamento CVT reside em sua capacidade de desacoplar a reação química do processo de cristalização por meio de zoneamento térmico. Isso garante que os cristais de CrSb cresçam em condições próximas ao equilíbrio, minimizando defeitos e maximizando a pureza necessária para pesquisa avançada em altermagnéticos.

Mecanismos de Crescimento Controlado

O Papel do Recipiente de Reação

A base do processo CVT é o tubo de quartzo, que atua como um recipiente de reação quimicamente inerte.

Este tubo é selado a vácuo para criar um ambiente de alta pureza, impedindo que as matérias-primas reajam com o oxigênio ou a umidade atmosférica.

Ele deve possuir alta estabilidade térmica para suportar as temperaturas elevadas necessárias para a reação sem contaminar o cristal de CrSb em crescimento.

Estabelecendo a Força Termodinâmica

O equipamento CVT, tipicamente um forno de zona dupla, gera a força motriz necessária para o crescimento do cristal, mantendo uma diferença de temperatura precisa.

A "zona de origem" é aquecida a uma temperatura mais alta para volatilizar os precursores, enquanto a "zona de deposição" é mantida mais fria para desencadear a supersaturação.

Este gradiente força o material gasoso a migrar naturalmente da extremidade quente para a extremidade fria, onde ocorre a nucleação.

Transporte Químico por Agentes

Como os precursores de CrSb são sólidos, o equipamento depende de um agente de transporte, especificamente o iodo, para facilitar o movimento.

O agente reage com o material fonte sólido para formar intermediários gasosos.

Esses gases viajam pelo tubo e se decompõem na extremidade mais fria, depositando CrSb puro e liberando o iodo de volta para transportar mais material.

Compreendendo as Compensações

Taxa de Crescimento vs. Qualidade

O CVT é um processo inerentemente lento, priorizando a perfeição do cristal em detrimento da velocidade.

O crescimento de cristal único de alta qualidade pode levar vários dias ou até semanas (por exemplo, até 10 dias para materiais semelhantes) para produzir amostras em escala milimétrica.

Acelerar este processo muitas vezes perturba o equilíbrio, levando a policristais ou defeitos estruturais que arruínam a utilidade da amostra para estudo magnético.

Sensibilidade aos Parâmetros

O equipamento requer controle rigoroso sobre os níveis de pressão e vácuo.

Mesmo um pequeno vazamento ou vácuo insuficiente (falha em atingir níveis como $10^{-6}$ Torr) pode introduzir oxidação que compromete o brilho metálico e a pureza do cristal.

Além disso, pequenas flutuações no gradiente de temperatura podem alterar a taxa de transporte, resultando em tamanhos de cristal irregulares ou morfologias indesejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o rendimento e a qualidade dos seus cristais de CrSb, você deve adaptar as configurações do equipamento aos seus objetivos de pesquisa específicos.

- Se o seu foco principal é o estudo da anisotropia: Priorize uma rampa de temperatura estável e lenta para incentivar a formação de placas hexagonais bem definidas com orientações cristalográficas específicas.

- Se o seu foco principal é a pureza do material: Certifique-se de que a preparação do seu tubo de quartzo inclua uma etapa de selagem a alto vácuo para eliminar todos os vestígios de oxigênio e umidade antes que o forno seja ativado.

O sucesso no cultivo de CrSb altermagnético depende não apenas do equipamento, mas da calibração precisa do ambiente térmico para suportar o empilhamento atômico ordenado.

Tabela Resumo:

| Recurso | Função no Crescimento CVT de CrSb |

|---|---|

| Gradiente de Temperatura | Impulsiona precursores gasosos da zona de origem para a zona de deposição |

| Agente de Transporte (Iodo) | Converte precursores sólidos em intermediários gasosos para migração |

| Tubo de Quartzo Selado a Vácuo | Fornece um ambiente inerte e de alta pureza ($10^{-6}$ Torr) para prevenir a oxidação |

| Zoneamento Térmico | Desacopla a reação química da cristalização para crescimento próximo ao equilíbrio |

| Ciclo de Crescimento | Requer vários dias a semanas para garantir a perfeição estrutural e a pureza |

Eleve a Precisão do Seu Crescimento de Cristais com a KINTEK

Para alcançar as condições próximas ao equilíbrio e o zoneamento térmico preciso necessários para a pesquisa em altermagnéticos, você precisa de equipamentos projetados para estabilidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às demandas únicas de pressão e temperatura dos processos CVT. Se você está cultivando placas hexagonais de CrSb ou materiais semicondutores especializados, nossos fornos de laboratório avançados fornecem a confiabilidade que sua pesquisa merece.

Pronto para otimizar as capacidades de alta temperatura do seu laboratório?

Entre em Contato com a KINTEK Hoje

Guia Visual

Referências

- B. Rai, Nitesh Kumar. Direction‐Dependent Conduction Polarity in Altermagnetic CrSb. DOI: 10.1002/advs.202502226

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a importância do fluxo de nitrogênio na pirólise de BN@C? Garantindo a Pureza do Material e a Estabilidade da Reação

- Quais são os usos da deposição química de vapor? Desbloqueie o controle em nível atômico para materiais avançados

- Qual é o princípio básico da Deposição Química a Vapor (CVD)? Desbloqueie a Síntese de Películas Finas de Alta Pureza

- Que outros campos especializados utilizam fornos de CVD? Explore Aeroespacial, Ótica, Energia e Ciência dos Materiais

- Qual é um exemplo de deposição química de vapor? Construindo os Microchips em Seus Eletrônicos

- Quais são as vantagens do processamento de dentro para fora no CVD? Desbloqueie a Fabricação Complexa e de Forma Líquida

- Quais são as variedades estruturais de materiais depositados por CVD? Desvende as Propriedades dos Materiais para Suas Aplicações

- Como os eutéticos de gotículas de sódio (SODE) atuam como catalisadores para o crescimento de CVD de MoS2? Obtenção de Síntese de Filmes Finos de Alta Qualidade