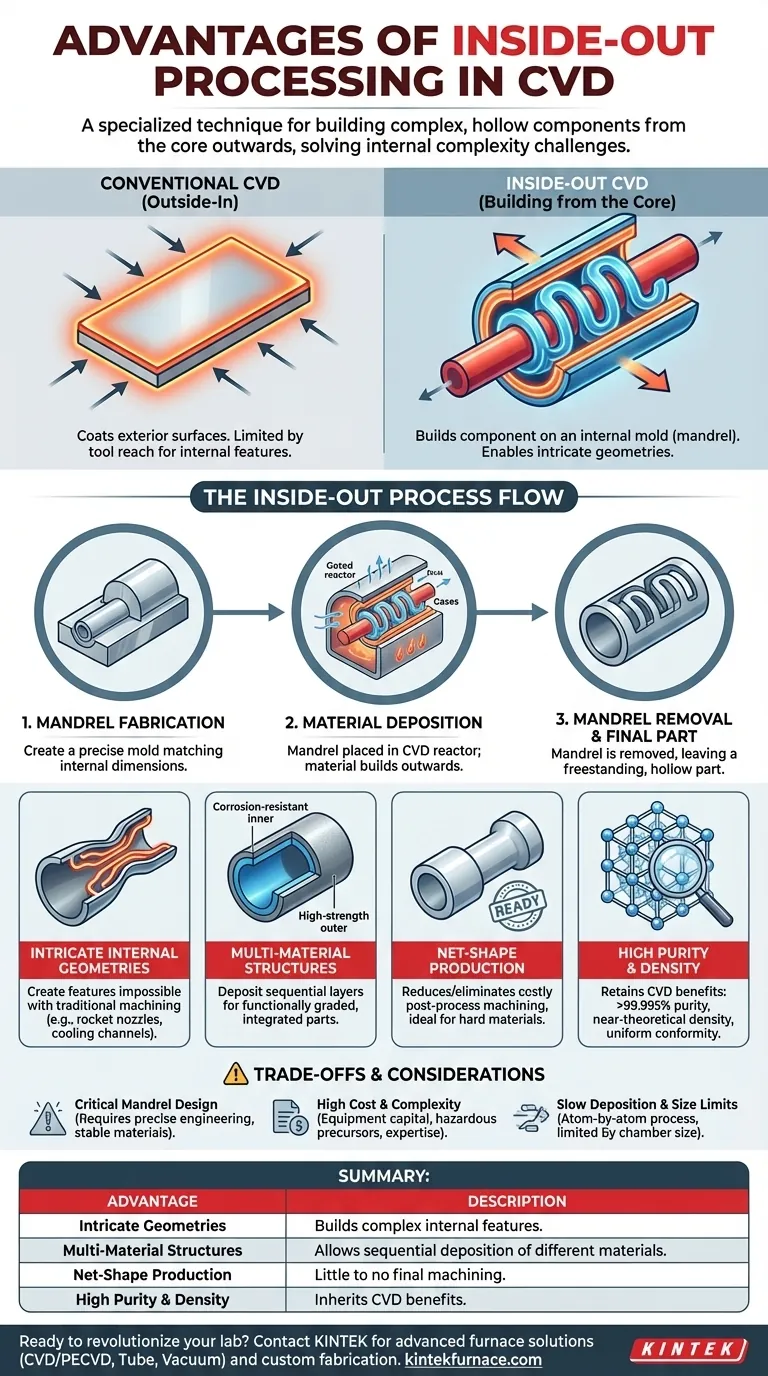

A Deposição Química de Vapor (CVD) de dentro para fora é uma técnica de fabricação especializada que muda fundamentalmente a forma como componentes ocos complexos são criados. Ao contrário dos métodos convencionais que constroem ou usinam peças de fora para dentro, este processo constrói o componente em um molde interno. Suas principais vantagens são a capacidade de fabricar geometrias internas intrincadas, criar estruturas compostas multimateriais e produzir peças de forma líquida que exigem pouca ou nenhuma usinagem final.

O principal desafio na fabricação avançada não é muitas vezes a forma externa de um componente, mas sua complexidade interna. O CVD de dentro para fora resolve isso construindo a peça de dentro para fora em uma forma removível (um mandril), permitindo a criação de projetos integrados e de alto desempenho que são impossíveis de fazer com métodos tradicionais.

Compreendendo o Processo de Dentro para Fora

Para apreciar suas vantagens, é crucial distinguir o CVD de dentro para fora da abordagem convencional. A diferença reside em onde ocorre a deposição do material.

O Método CVD Convencional

Em um processo CVD padrão, precursores gasosos reagem na superfície aquecida de um substrato, depositando uma fina película ou revestimento. Este é um processo "de fora para dentro", excelente para revestir as superfícies externas de um componente existente.

O Método de Dentro para Fora: Construindo a Partir do Núcleo

O CVD de dentro para fora inverte este conceito. O processo envolve três etapas principais:

- Fabricação do Mandril: Uma forma de precisão, ou mandril, é criada para corresponder às dimensões internas exatas do componente desejado.

- Deposição: O mandril é colocado em um reator CVD, e o material (ou materiais) desejado é depositado em sua superfície. A peça é literalmente construída de sua parede interna para fora.

- Remoção do Mandril: Após a conclusão da deposição, o mandril é removido, tipicamente por gravação química ou fusão, deixando para trás um componente oco autoportante.

Principais Vantagens da Abordagem de Dentro para Fora

Esta sequência de fabricação única desbloqueia capacidades que são difíceis ou impossíveis de alcançar de outra forma.

Desbloqueando Geometrias Internas Intrincadas

A principal vantagem é a capacidade de criar características internas complexas. A complexidade não é mais limitada pelo alcance de uma ferramenta de corte, mas pela capacidade de fabricar o mandril, o que é muitas vezes muito mais simples.

Isso é crítico para componentes como bicos de motores de foguete, trocadores de calor avançados ou canais de resfriamento que exigem passagens otimizadas e não lineares para o fluxo de fluido ou gás.

Fabricando Estruturas Multimateriais e Revestidas

O processo de dentro para fora é ideal para criar materiais com gradação funcional. Ao alterar os gases precursores durante a deposição, você pode construir camadas sequenciais de diferentes materiais.

Isso permite a criação de um componente único e integrado com, por exemplo, uma camada interna altamente resistente à corrosão e uma camada externa estrutural de alta resistência, sem quaisquer juntas ou soldas.

Alcançando Produção de Forma Líquida

Como o processo de deposição forma o componente final diretamente, ele produz peças de forma líquida ou quase forma líquida. Isso reduz drasticamente ou elimina a necessidade de usinagem pós-processamento cara e demorada.

Este benefício é especialmente significativo ao trabalhar com materiais muito duros ou difíceis de usinar, como cerâmicas ou metais refratários.

Herdando os Pontos Fortes Fundamentais do CVD

Finalmente, o método de dentro para fora mantém todos os benefícios fundamentais do próprio processo CVD, incluindo a capacidade de produzir materiais com pureza extremamente alta (>99,995%), densidade quase teórica e conformidade excelente e uniforme.

Compreendendo as Trocas e Limitações

Embora poderoso, o CVD de dentro para fora é uma técnica especializada com seu próprio conjunto de desafios que o tornam inadequado para todas as aplicações.

O Mandril é uma Restrição Crítica

O sucesso de todo o processo depende do mandril. Ele deve ser fabricado com precisão, estável o suficiente para suportar as altas temperaturas do processo CVD e, o mais importante, facilmente e completamente removível sem danificar a peça final. A engenharia do mandril é muitas vezes um projeto significativo em si.

Custos e Complexidade do Processo

Como a maioria dos processos CVD, o equipamento tem um alto custo de capital. Os gases precursores podem ser caros e são frequentemente perigosos, exigindo protocolos de manuseio especializados e sistemas de segurança. Controlar os parâmetros do processo para atingir as propriedades desejadas do material requer experiência significativa.

Tempo de Deposição e Tamanho do Componente

CVD é um processo de deposição átomo por átomo ou molécula por molécula, que pode ser lento. Não é adequado para fabricação de alto volume e baixo custo. O tamanho final do componente também é limitado pelas dimensões físicas da câmara de reação CVD.

Quando Escolher o CVD de Dentro para Fora

Esta técnica deve ser considerada uma solução estratégica para desafios de engenharia específicos e de alto valor.

- Se o seu foco principal é produzir componentes com canais internos complexos: O CVD de dentro para fora é uma solução líder, pois a geometria interna é definida pelo mandril mais facilmente fabricado, em vez do caminho de uma máquina-ferramenta.

- Se o seu foco principal é criar peças integradas e multimateriais: Este método permite depositar camadas distintas de diferentes materiais em um único processo contínuo para otimizar o desempenho.

- Se o seu foco principal é evitar usinagem pós-processamento difícil: O CVD de dentro para fora produz peças de forma líquida com alta precisão, tornando-o ideal para criar componentes de materiais extremamente duros ou frágeis.

Ao compreender suas capacidades específicas, você pode aproveitar o CVD de dentro para fora para fabricar componentes de próxima geração que antes eram considerados impossíveis.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Geometrias Internas Intrincadas | Constrói características internas complexas usando um mandril removível, permitindo projetos impossíveis com métodos tradicionais. |

| Estruturas Multimateriais | Permite a deposição sequencial de diferentes materiais para componentes contínuos e com gradação funcional. |

| Produção de Forma Líquida | Produz peças que exigem pouca ou nenhuma usinagem final, reduzindo custos e tempo. |

| Alta Pureza e Densidade | Herda os benefícios do CVD para materiais com pureza >99,995% e conformidade uniforme. |

Pronto para revolucionar seu laboratório com soluções avançadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios equipamentos de ponta como Sistemas CVD/PECVD, Fornos de Mufla, Tubo, Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para fabricação de componentes complexos. Entre em contato hoje para discutir como nossas soluções podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade