Para além do mundo dos semicondutores, os fornos de Deposição Química de Vapor (CVD) são ferramentas indispensáveis numa gama surpreendentemente diversificada de campos especializados. A sua utilização estende-se à aeroespacial para criar componentes duráveis, à ótica avançada para fabricar lentes e ecrãs de alto desempenho, ao setor energético para produzir células solares e à ciência dos materiais de ponta para sintetizar materiais como o grafeno.

A versatilidade dos fornos de CVD não reside no forno em si, mas no processo fundamental que ele possibilita. A CVD permite a construção a nível atómico de materiais de filme fino ultra-puros, tornando-a uma tecnologia de plataforma para melhorar ou criar propriedades de materiais inteiramente novas em quase qualquer substrato.

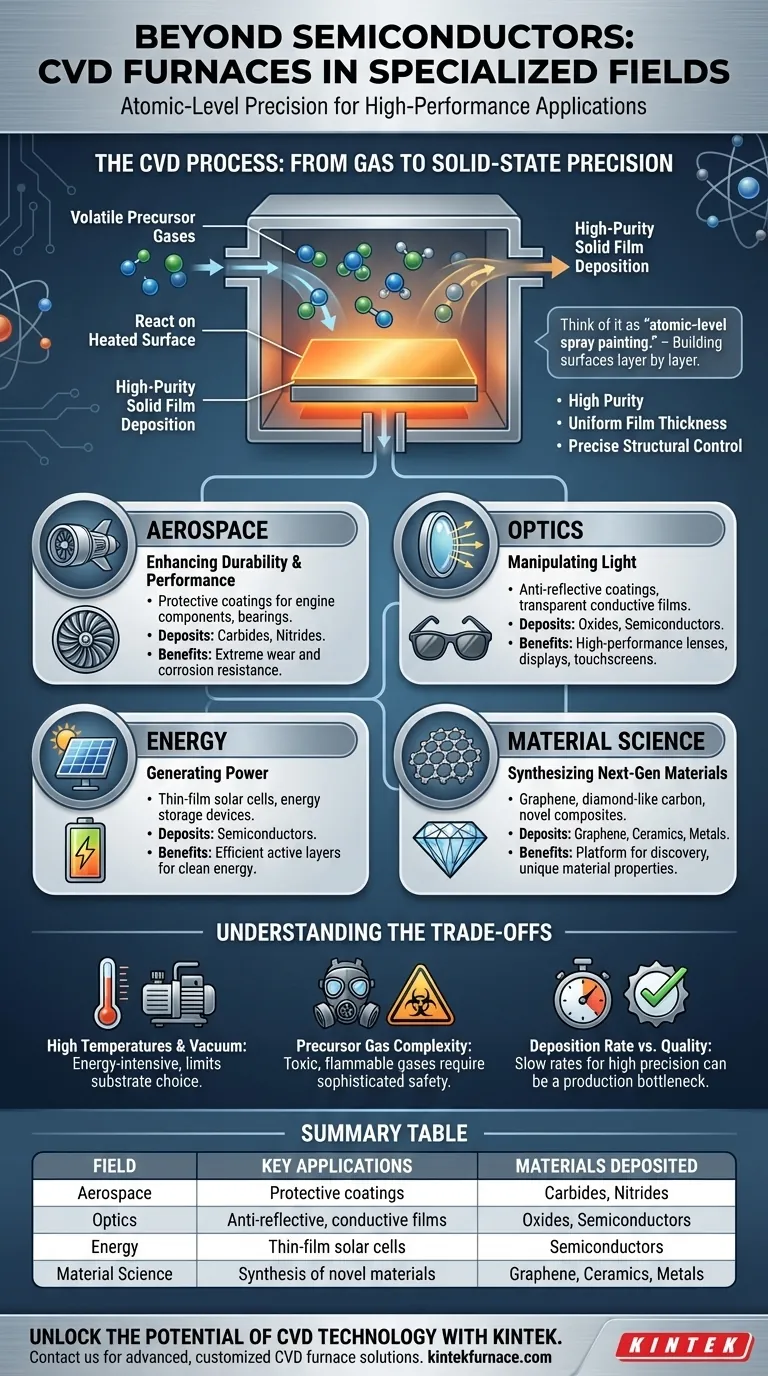

A Fundação: Do Gás à Precisão do Estado Sólido

Compreender porque a CVD é tão amplamente adotada requer olhar para o processo central. É menos sobre aquecimento e mais sobre química construtiva controlada.

O que é a Deposição Química de Vapor?

No seu cerne, a CVD é um processo onde gases precursores voláteis reagem ou decompõem-se numa superfície aquecida (o substrato) dentro da câmara do forno. Esta reação química resulta na deposição de um material sólido de alta pureza como um filme fino ou revestimento sobre esse substrato.

Pense nisso como uma forma de "pintura em spray a nível atómico". Em vez de gotas de tinta, você está a usar gases cuidadosamente escolhidos que constroem uma nova camada de superfície sólida, camada por camada, com excecional precisão.

Porque a CVD é uma Tecnologia de Plataforma

O valor da CVD reside nas suas capacidades únicas. Permite que engenheiros e cientistas criem materiais que são frequentemente impossíveis de produzir com os métodos tradicionais de fusão e fundição.

As vantagens chave incluem alta pureza, espessura uniforme do filme mesmo sobre formas complexas, e controlo preciso sobre a estrutura e propriedades do material. Este controlo é o que a torna uma tecnologia fundamental para muitos objetivos diferentes.

Aplicações Centrais Além dos Microchips

Embora seja integrante da indústria de semicondutores, a capacidade de engenharia de superfícies confere aos fornos de CVD um papel crítico em muitos outros setores de alta tecnologia.

Melhorar a Durabilidade e o Desempenho

Muitas indústrias dependem da CVD para tornar as peças mais fortes, durarem mais e resistirem a ambientes agressivos. Esta é uma aplicação primária na manufatura e aeroespacial.

Estas aplicações envolvem frequentemente a deposição de materiais extremamente duros, como carbonetos e nitretos. Isto cria revestimentos protetores em ferramentas de corte, componentes de motor e rolamentos, melhorando drasticamente a sua resistência ao desgaste e à corrosão.

Manipulação da Luz e da Energia

A CVD é essencial para fabricar dispositivos que interagem com a luz e geram energia. Isto inclui tudo, desde óculos de sol a painéis solares e ecrãs avançados.

Ao depositar óxidos específicos ou outros materiais semicondutores, os fabricantes podem criar revestimentos antirreflexo, filmes condutores transparentes para ecrãs táteis e OLEDs, ou as camadas ativas críticas em células solares de filme fino.

Sintetizar Materiais de Próxima Geração

Para os cientistas de materiais, os fornos de CVD são laboratórios de descoberta. São a principal ferramenta para produzir muitos dos materiais avançados mais promissores.

Isto inclui a síntese de materiais bidimensionais como folhas de grafeno para eletrónica e filtração, o crescimento de filmes de carbono semelhante a diamante para revestimentos de baixo atrito, e a formação de novos compósitos cerâmicos ou metálicos através de técnicas de metalurgia do pó.

Compreender as Compensações (Trade-offs)

Apesar da sua versatilidade, a CVD não é uma solução universal. O seu poder vem com requisitos operacionais e limitações específicas que são importantes de entender.

Altas Temperaturas e Vácuo

A maioria dos processos de CVD requer temperaturas muito elevadas e um ambiente de vácuo controlado ou de baixa pressão. Isto torna o equipamento intensivo em energia e limita os tipos de materiais de substrato que podem ser utilizados sem serem danificados pelo calor.

Complexidade dos Gases Precursores

O processo depende de gases precursores que podem ser altamente tóxicos, inflamáveis ou corrosivos. Isto exige protocolos de segurança sofisticados, sistemas de manuseamento de gases e gestão de exaustão, aumentando a complexidade operacional e o custo.

Taxa de Deposição vs. Qualidade

Atingir filmes da mais alta qualidade, pureza e uniformidade muitas vezes requer uma taxa de deposição muito lenta. Embora ideal para aplicações de precisão, isto pode tornar a CVD um gargalo para a produção em grande volume e de baixo custo em comparação com outros métodos de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A relevância da CVD depende inteiramente do problema que você está a tentar resolver. O seu valor reside na criação de superfícies de alto desempenho, e não de material a granel.

- Se o seu foco principal for engenharia mecânica ou manufatura: Veja a CVD como uma ferramenta crítica para criar superfícies de alto desempenho que resistem ao desgaste, fricção e corrosão.

- Se o seu foco principal for eletrónica ou fotónica: Entenda a CVD como o processo fundamental para construir as camadas ativas em dispositivos semicondutores, células solares e ecrãs.

- Se o seu foco principal for ciência dos materiais ou I&D: Reconheça a CVD como uma plataforma de síntese versátil para criar novos materiais e compósitos que são impossíveis de produzir de outra forma.

Em última análise, um forno de CVD é uma ferramenta para transformar materiais comuns em produtos de alto desempenho, através da engenharia precisa das suas superfícies a nível atómico.

Tabela de Resumo:

| Campo | Aplicações Chave | Materiais Depositados |

|---|---|---|

| Aeroespacial | Revestimentos protetores para componentes de motor, rolamentos | Carbonetos, nitretos |

| Ótica | Revestimentos antirreflexo, filmes condutores transparentes | Óxidos, semicondutores |

| Energia | Células solares de filme fino, dispositivos de energia | Semicondutores |

| Ciência dos Materiais | Síntese de grafeno, carbono semelhante a diamante, compósitos | Grafeno, cerâmicas, metais |

Desbloqueie o potencial da tecnologia CVD para o seu laboratório! Aproveitando a I&D excecional e a manufatura interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os requisitos experimentais únicos. Contacte-nos hoje para melhorar a sua pesquisa com soluções de fornos CVD personalizadas!

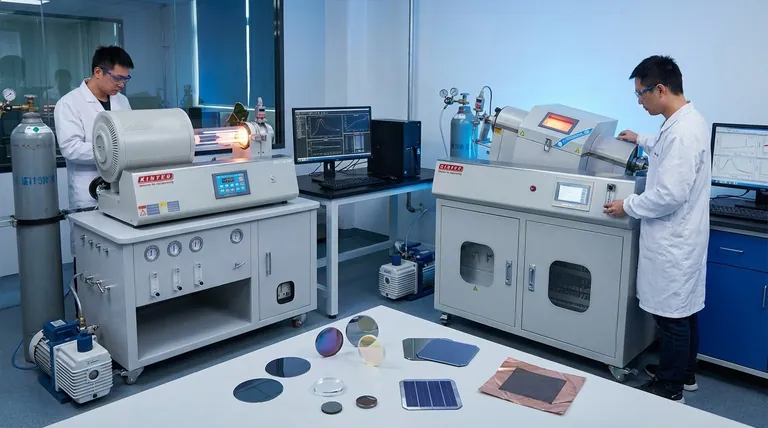

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina