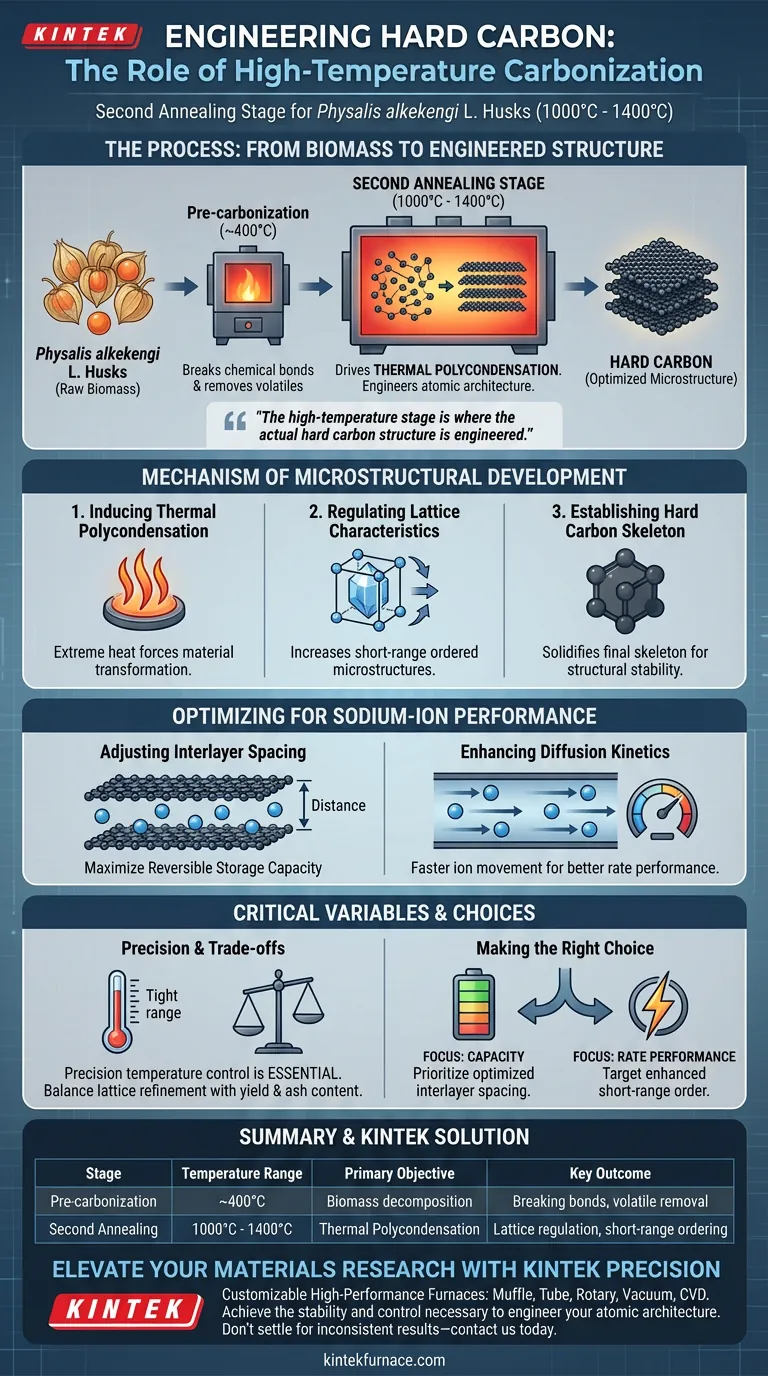

O objetivo principal do uso de um forno de carbonização de alta temperatura na segunda etapa de recozimento é impulsionar a policondensação térmica, uma transformação crítica que determina a microestrutura final do carbono duro. Operando tipicamente entre 1000 °C e 1400 °C, este tratamento térmico específico regula a rede de carbono para otimizar o material para aplicações eletroquímicas.

A etapa inicial de baixa temperatura apenas decompõe a biomassa bruta; esta etapa de alta temperatura é onde a estrutura real de carbono duro é engenharia. Ao controlar precisamente o calor, você define o espaçamento atômico e a ordem necessários para o armazenamento e difusão eficientes de íons de sódio.

O Mecanismo de Desenvolvimento Microestrutural

Induzindo a Policondensação Térmica

A segunda etapa de recozimento submete o material a calor extremo, especificamente na faixa de 1000 °C a 1400 °C.

Ao contrário da etapa inicial de pré-carbonização de 400 °C — que simplesmente quebra as ligações químicas na biomassa — essa temperatura mais alta força o material a passar por policondensação térmica.

Regulando as Características da Rede

O calor intenso permite a manipulação precisa das características da rede das camadas de carbono.

Este processo transforma o precursor desordenado em um material com microestruturas ordenadas de curto alcance aumentadas.

Estabelecendo o Esqueleto de Carbono Duro

Enquanto as etapas anteriores removem componentes voláteis, o forno de alta temperatura solidifica o esqueleto final do material.

Essa estabilidade estrutural é essencial para determinar como o material se comportará durante a ciclagem eletroquímica.

Otimizando para o Desempenho de Íon-Sódio

Ajustando o Espaçamento Intercamadas

O objetivo definidor desta etapa é otimizar a distância entre as camadas de carbono.

Ao ajustar este espaçamento intercamadas, o forno cria um ambiente que maximiza a capacidade de armazenamento reversível para íons de sódio.

Melhorando a Cinética de Difusão

As mudanças microestruturais induzidas nessas temperaturas impactam diretamente a velocidade com que os íons podem se mover através do material.

A ordem de curto alcance adequadamente desenvolvida garante que a cinética de difusão de íons de sódio seja eficiente, levando a um melhor desempenho de taxa em baterias.

Variáveis Críticas do Processo e Compromissos

A Necessidade de Precisão

Alcançar a microestrutura desejada depende inteiramente da capacidade de manter um controle preciso da temperatura.

Conforme observado em contextos mais amplos, flutuações de temperatura podem alterar a cinética de liberação de voláteis e impactar a consistência do produto final.

Equilibrando Estrutura e Rendimento

Embora altas temperaturas refinem a rede, elas devem ser equilibradas em relação às considerações de rendimento e teor de cinzas.

Taxas de aquecimento inconsistentes ou condições isotérmicas podem levar a variações nas proporções atômicas, comprometendo a confiabilidade do material entre lotes de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial das cascas de Physalis alkekengi L., você deve alinhar os parâmetros do forno com seus alvos de desempenho específicos.

- Se o seu foco principal é Capacidade: Priorize temperaturas que otimizem o espaçamento intercamadas para maximizar o volume de íons de sódio que a estrutura pode acomodar.

- Se o seu foco principal é Desempenho de Taxa: Mire em temperaturas que melhorem a ordem de curto alcance para facilitar a cinética de difusão mais rápida para carregamento e descarregamento rápidos.

A regulação precisa de alta temperatura não é apenas uma etapa de aquecimento; é a ferramenta definitiva para a engenharia da arquitetura atômica de carbono duro de alto desempenho.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Objetivo Principal | Resultado Estrutural Chave |

|---|---|---|---|

| Pré-carbonização | ~400°C | Decomposição da biomassa | Quebra de ligações químicas e remoção de voláteis |

| Segundo Recozimento | 1000°C - 1400°C | Policondensação Térmica | Regulação da rede e ordenação de curto alcance |

| Objetivo Estrutural | Variável | Espaçamento Intercamadas | Armazenamento e cinética de íon-sódio otimizados |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Carbono duro de alto desempenho requer mais do que apenas calor; exige a precisão absoluta de ciclos térmicos engenharia. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório, todos personalizáveis às suas necessidades exclusivas de pesquisa.

Se você está otimizando o espaçamento intercamadas para capacidade ou refinando a ordem de curto alcance para desempenho de taxa, nossos sistemas fornecem a estabilidade e o controle necessários para a engenharia de sua arquitetura atômica. Não se contente com resultados inconsistentes — entre em contato conosco hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as vantagens do tratamento térmico a vácuo em relação à qualidade da superfície? Obtenha superfícies imaculadas e livres de oxidação

- Qual é o principal objetivo de um forno de sinterização a vácuo? Fundir pós em peças densas de alto desempenho

- Como o revenimento a vácuo evita a descoloração dos materiais? Preserve o Acabamento e a Integridade da Superfície

- Como um forno vertical industrial de alta temperatura contribui para o recozimento de homogeneização de materiais magnetocalóricos?

- Quais gases são usados no têmpera a vácuo e para quais materiais? Otimize o seu Tratamento Térmico com Precisão

- Qual é a importância dos sistemas de secagem a vácuo de alta temperatura para a regeneração de materiais desidratantes? Aumentar a Eficiência

- Como o design de uma unidade de vácuo de laboratório em larga escala evita a contaminação secundária? Isolamento por Telas de Quartzo

- Por que um forno de secagem a vácuo é necessário para testes de FTIR de linhito? Garanta precisão na desidratação da amostra