Do ponto de vista técnico, a principal vantagem do tratamento térmico a vácuo para a qualidade da superfície é a sua capacidade de prevenir completamente reações superficiais como oxidação e descarbonetação. Ao processar peças em um vácuo quase total, o material nunca entra em contato com oxigênio atmosférico ou outros gases reativos. Isso garante que os componentes saiam do forno com uma superfície brilhante, limpa e inalterada, muitas vezes eliminando a necessidade de limpeza ou usinagem de pós-tratamento dispendiosas e demoradas.

A percepção central é que uma superfície imaculada não é meramente um benefício estético; é um indicador direto de controle metalúrgico superior. Ao eliminar toda a interferência atmosférica, o tratamento a vácuo garante que as propriedades pretendidas do material sejam totalmente realizadas e até aprimoradas, em vez de serem comprometidas de fora para dentro.

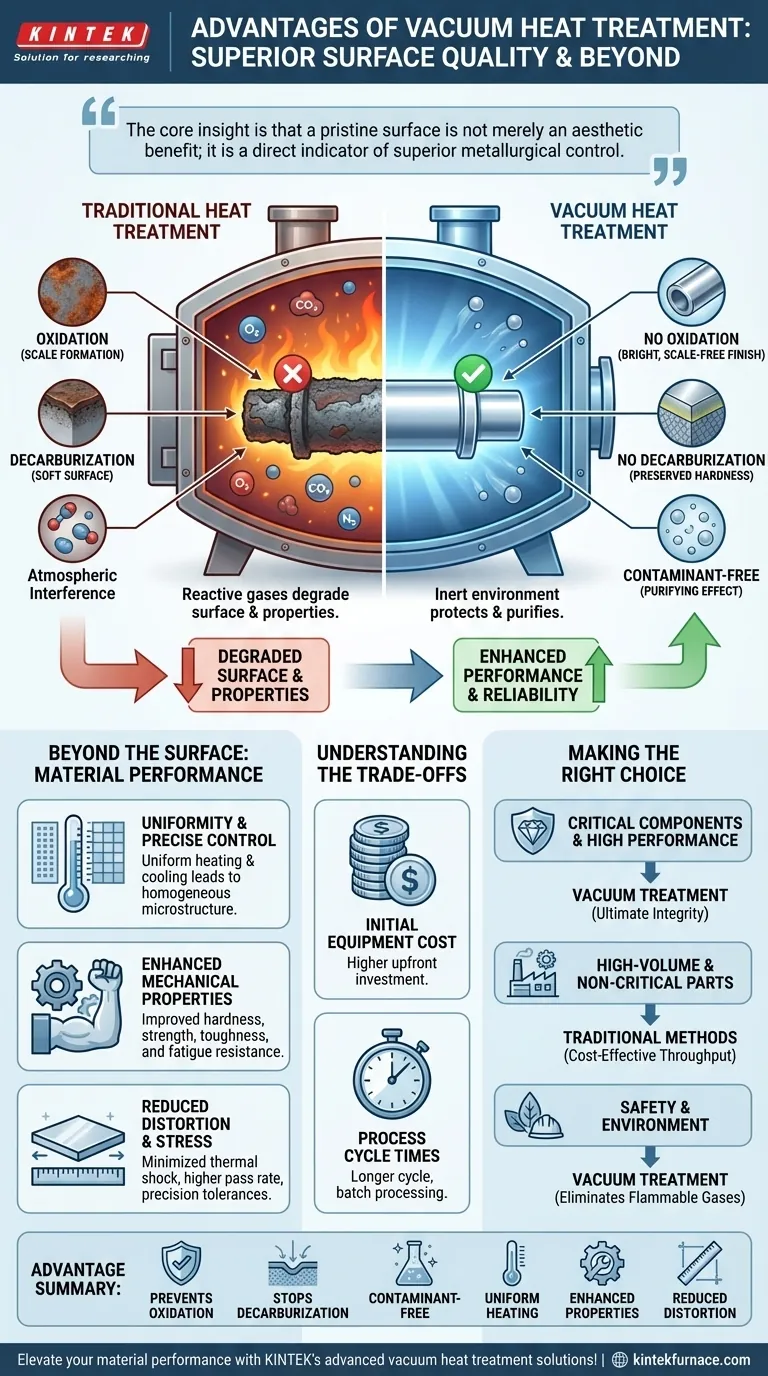

A Vantagem Fundamental: Eliminar a Interferência Atmosférica

A característica definidora do tratamento térmico a vácuo é a remoção da atmosfera, que é a causa raiz da degradação da superfície em muitos métodos tradicionais. Isso cria um ambiente de processamento excepcionalmente puro.

Prevenindo a Oxidação

Em fornos tradicionais, o oxigênio ambiente reage com a superfície do metal quente, formando uma camada de óxido. Essa camada degrada o acabamento, reduz a precisão dimensional e pode até levar a problemas de desempenho, como pontos moles ou rachaduras no endurecimento.

O tratamento térmico a vácuo remove fisicamente o oxigênio, prevenindo completamente essa reação. O resultado é uma superfície brilhante e livre de carepa que mantém seu brilho metálico e precisão originais.

Impedindo a Descarbonetação

A descarbonetação é a perda de carbono da camada superficial de ligas de aço em altas temperaturas. Esse processo amolece a superfície, reduzindo sua resistência ao desgaste e vida à fadiga, o que é um ponto crítico de falha para muitos componentes.

O ambiente a vácuo é inerte, o que significa que não há moléculas presentes para reagir e extrair o carbono do aço. Isso preserva a dureza projetada e as características de desempenho da superfície do material.

Obtenção de um Acabamento Livre de Contaminantes

Além do oxigênio, o vácuo remove outros contaminantes potenciais. O processo também tem um efeito purificador, extraindo gases aprisionados como hidrogênio do próprio material, o que ajuda a prevenir problemas como a fragilização por hidrogênio.

Isso elimina a necessidade de atmosferas de gás protetoras (como hidrogênio ou argônio), que podem ser caras, inflamáveis e introduzir seus próprios riscos de contaminação. A peça emerge limpa, desgaseificada e pronta para uso.

Além da Superfície: Impacto no Desempenho do Material

O controle oferecido por um ambiente a vácuo se estende profundamente ao material, produzindo melhorias significativas nas propriedades mecânicas e na confiabilidade da peça.

Uniformidade e Controle Preciso

Os fornos a vácuo permitem um controle de temperatura extremamente preciso e aquecimento uniforme. Sem atmosfera para circular, o calor é transferido principalmente por radiação, o que é altamente consistente.

Esse aquecimento uniforme e resfriamento controlado resultam em uma microestrutura mais homogênea em todo o componente, levando a propriedades de material previsíveis e repetíveis.

Propriedades Mecânicas Aprimoradas

Ao prevenir a degradação da superfície e garantir uma estrutura interna uniforme, o tratamento a vácuo permite que os materiais atinjam todo o seu potencial.

Isso geralmente leva a melhorias mensuráveis na dureza, resistência, tenacidade e resistência à fadiga. O processo aprimora as propriedades inerentes do material, em vez de apenas protegê-las.

Distúrbio Reduzido e Estresse Térmico

Os ciclos de resfriamento altamente controlados possíveis em um forno a vácuo minimizam o choque térmico que faz com que as peças entortem ou rachem. Isso é crítico para geometrias complexas ou componentes de alta precisão.

O resultado é uma taxa de aprovação mais alta, com menos material perdido por distorção, e um produto final que mantém sua forma e tolerâncias pretendidas.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal. Reconhecer suas desvantagens específicas é fundamental para tomar uma decisão informada.

Custo Inicial do Equipamento

Os fornos a vácuo são sistemas complexos que representam um investimento de capital significativo em comparação com muitos fornos de atmosfera convencionais. O custo inicial pode ser uma consideração importante.

Tempos de Ciclo do Processo

Embora a eficiência térmica seja alta, o tempo total do ciclo pode ser maior. É necessário tempo para bombear a câmara até o nível de vácuo exigido antes que o ciclo de aquecimento possa sequer começar. Para produção contínua de alto volume, esse processamento em lote pode ser um gargalo.

Adequação e Aplicação

Os benefícios do tratamento a vácuo são mais pronunciados em materiais e componentes de alto valor onde desempenho, pureza e integridade da superfície são inegociáveis. Para peças de baixo custo e tratadas em massa, onde uma simples carepa de óxido é aceitável ou facilmente removível, um método tradicional menos dispendioso pode ser mais econômico.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre tratamento térmico a vácuo e tradicional depende inteiramente das prioridades específicas do seu projeto e do valor do componente que está sendo tratado.

- Se o seu foco principal é a integridade máxima da superfície e o desempenho do material: O tratamento a vácuo é a escolha definitiva, pois elimina a degradação da superfície e oferece controle de processo incomparável para componentes críticos.

- Se o seu foco principal é a produção de alto volume de peças não críticas: Fornos controlados por atmosfera tradicionais podem oferecer um rendimento mais econômico, desde que algum acabamento pós-tratamento seja aceitável.

- Se o seu foco principal é a segurança operacional e o impacto ambiental: O tratamento térmico a vácuo oferece uma clara vantagem ao eliminar gases de processo inflamáveis e poluentes.

Em última análise, a compreensão desses princípios fundamentais o capacita a selecionar o processo que melhor protege e aprimora o valor de seus componentes.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne Oxidação | Elimina a carepa superficial removendo o oxigênio, garantindo acabamentos brilhantes e limpos. |

| Impede Descarbonetação | Preserva o teor de carbono para manter a dureza e a resistência ao desgaste. |

| Acabamento Livre de Contaminantes | Remove gases como hidrogênio, reduzindo a fragilização e os riscos de contaminação. |

| Aquecimento Uniforme | Usa radiação para controle preciso de temperatura e microestrutura homogênea. |

| Propriedades Mecânicas Aprimoradas | Melhora a dureza, resistência, tenacidade e resistência à fadiga. |

| Distorção Reduzida | Minimiza deformações e rachaduras com ciclos de resfriamento controlados. |

Eleve o desempenho do seu material com as soluções avançadas de tratamento térmico a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, proporcionando qualidade de superfície superior e durabilidade aprimorada para componentes críticos. Entre em contato hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de tratamento térmico e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje