Em sua essência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um processo que usa plasma para depositar filmes finos em um substrato. Diferentemente da Deposição Química de Vapor (CVD) convencional, que depende de altas temperaturas para impulsionar as reações químicas, o PECVD usa a energia de um gás ionizado para realizar a deposição em temperaturas significativamente mais baixas. Isso o torna uma técnica essencial para a fabricação de eletrônicos modernos e outros dispositivos sensíveis ao calor.

O mecanismo fundamental do PECVD é a substituição da energia térmica por energia de plasma. Ao aplicar um campo elétrico a gases precursores em vácuo, o processo cria um plasma de baixa temperatura repleto de espécies reativas que se depositam prontamente no substrato, formando um filme fino de alta qualidade sem a necessidade de calor elevado e destrutivo.

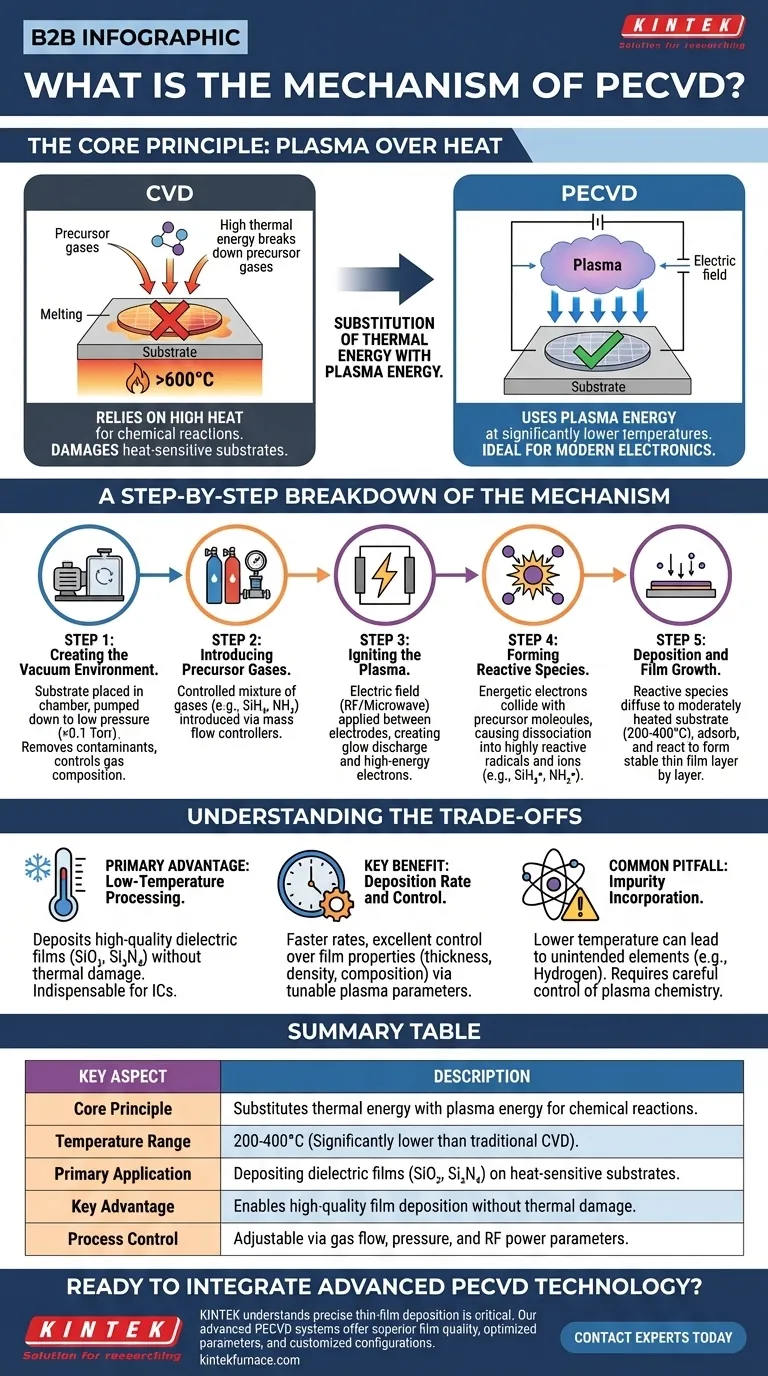

O Princípio Central: Plasma Acima do Calor

Para entender o PECVD, você deve primeiro entender o problema que ele resolve. O CVD tradicional requer temperaturas muito altas (frequentemente >600°C) para fornecer energia suficiente para decompor os gases precursores e iniciar as reações de formação de filme.

A Limitação da Alta Temperatura

Muitos materiais avançados, particularmente na fabricação de semicondutores, não suportam calor extremo. Um wafer de silício totalmente processado com circuitos intrincados e multicamadas seria danificado ou destruído pelas altas temperaturas do CVD tradicional.

Isso cria uma necessidade crítica de um método de deposição que funcione em temperaturas mais baixas, ao mesmo tempo que produz filmes de alta qualidade.

Como o Plasma Fornece a Energia

O PECVD resolve esse problema usando plasma, um gás ionizado frequentemente chamado de quarto estado da matéria.

Um campo elétrico, tipicamente de radiofrequência (RF) ou micro-ondas, é aplicado a um gás de baixa pressão dentro da câmara. Este campo energiza elétrons livres, que então colidem com as moléculas neutras do gás precursor.

Essas colisões de alta energia transferem energia para as moléculas de gás, quebrando-as (dissociação) e ejetando outros elétrons (ionização). Isso cria uma mistura reativa de íons, radicais e outras espécies excitadas, tudo a uma temperatura geral do gás relativamente baixa.

Uma Análise Passo a Passo do Mecanismo

O processo PECVD pode ser dividido em cinco etapas distintas que ocorrem dentro de uma câmara de vácuo especializada.

Etapa 1: Criação do Ambiente de Vácuo

Primeiro, o substrato (como um wafer de silício) é colocado em um eletrodo dentro de uma câmara selada. A câmara é então bombeada para uma pressão muito baixa, tipicamente abaixo de 0,1 Torr. Este ambiente de vácuo serve a dois propósitos: remove contaminantes e permite o controle preciso da composição do gás.

Etapa 2: Introdução dos Gases Precursores

Uma mistura precisamente controlada de gases precursores é introduzida na câmara usando controladores de fluxo de massa. Por exemplo, para depositar nitreto de silício (Si₃N₄), são usados gases como silano (SiH₄) e amônia (NH₃). Estes são frequentemente misturados com gases carreadores inertes como argônio ou nitrogênio.

Etapa 3: Ignição do Plasma

Um campo elétrico é aplicado entre dois eletrodos dentro da câmara. Este campo poderoso energiza a mistura gasosa, iniciando uma descarga luminosa e criando o plasma. Este plasma contém os elétrons de alta energia necessários para a próxima etapa.

Etapa 4: Formação de Espécies Reativas

Os elétrons energéticos no plasma colidem com as moléculas estáveis do gás precursor. Essas colisões têm energia suficiente para quebrar as ligações químicas dos precursores, dissociando-os em radicais altamente reativos e íons (por exemplo, SiH₃•, NH₂•). Esta é a etapa chave de "aprimoramento por plasma" que evita a necessidade de alta energia térmica.

Etapa 5: Deposição e Crescimento do Filme

Essas espécies reativas recém-formadas se difundem pela câmara e se adsorvem na superfície do substrato, que é frequentemente aquecido moderadamente (por exemplo, 200-400°C) para promover reações de superfície e melhorar a qualidade do filme. Na superfície, eles reagem entre si para formar um filme fino sólido e estável, que cresce camada por camada.

Entendendo as Compensações

Embora o PECVD seja uma técnica poderosa, é essencial entender suas vantagens e os parâmetros que exigem controle cuidadoso.

A Vantagem Principal: Processamento em Baixa Temperatura

A capacidade de depositar filmes dielétricos de alta qualidade, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), em baixas temperaturas é a vantagem definidora do PECVD. Isso o torna indispensável para criar as camadas isolantes e de passivação em circuitos integrados e outros dispositivos complexos.

Benefício Chave: Taxa de Deposição e Controle

O PECVD geralmente oferece uma taxa de deposição mais rápida do que muitas outras técnicas de baixa temperatura. Além disso, ajustando parâmetros como fluxo de gás, pressão e potência de RF, os operadores podem ajustar a densidade e a energia do plasma. Isso proporciona excelente controle sobre as propriedades do filme final, incluindo sua espessura, densidade e composição química.

Armadilha Comum: Incorporação de Impurezas

Como as reações ocorrem em temperaturas mais baixas, os filmes de PECVD podem, às vezes, incorporar elementos não intencionais, mais comumente hidrogênio dos gases precursores. O controle da química do plasma e dos parâmetros de deposição é fundamental para minimizar essas impurezas e garantir que o filme atenda às especificações elétricas e mecânicas necessárias.

Aplicando Isso ao Seu Objetivo

Sua escolha de método de deposição depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme.

- Se seu foco principal for depositar filmes em substratos sensíveis ao calor: O PECVD é a escolha clara, pois seu uso de energia de plasma é especificamente projetado para evitar danos térmicos.

- Se seu foco principal for velocidade do processo e propriedades de filme ajustáveis: O PECVD oferece um processo rápido e controlável para uma ampla gama de materiais, tornando-o uma ferramenta versátil para pesquisa e produção.

- Se seu foco principal for alcançar a mais alta pureza e densidade de filme possíveis: Você deve otimizar cuidadosamente sua receita de PECVD, pois alguns processos CVD de alta temperatura podem inerentemente produzir filmes com menos impurezas para certos materiais.

Ao alavancar o plasma para permitir a química em baixas temperaturas, o PECVD se estabelece como uma tecnologia fundamental que torna possível a microfabricação moderna.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Substitui a energia térmica por energia de plasma para reações químicas |

| Faixa de Temperatura | 200-400°C (significativamente mais baixa que o CVD tradicional) |

| Aplicação Principal | Deposição de filmes dielétricos (SiO₂, Si₃N₄) em substratos sensíveis ao calor |

| Vantagem Principal | Permite a deposição de filmes de alta qualidade sem danos térmicos |

| Controle do Processo | Ajustável por meio de fluxo de gás, pressão e parâmetros de potência de RF |

Pronto para integrar tecnologia PECVD avançada em seu laboratório?

Na KINTEK, entendemos que a deposição precisa de filmes finos é fundamental para o sucesso de sua pesquisa e fabricação. Nossa experiência em soluções de fornos de alta temperatura se estende a sistemas de deposição avançados como o PECVD, onde nossa forte capacidade de P&D e personalização profunda garantem que você obtenha exatamente o sistema de que precisa.

Se você está trabalhando com wafers de semicondutores, dispositivos MEMS ou outros materiais sensíveis ao calor, podemos ajudá-lo a:

- Alcançar qualidade de filme superior em temperaturas mais baixas

- Otimizar os parâmetros de deposição para sua aplicação específica

- Personalizar as configurações do sistema para atender a requisitos experimentais exclusivos

Vamos discutir como nossas soluções PECVD podem aprimorar seus processos de filmes finos. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão