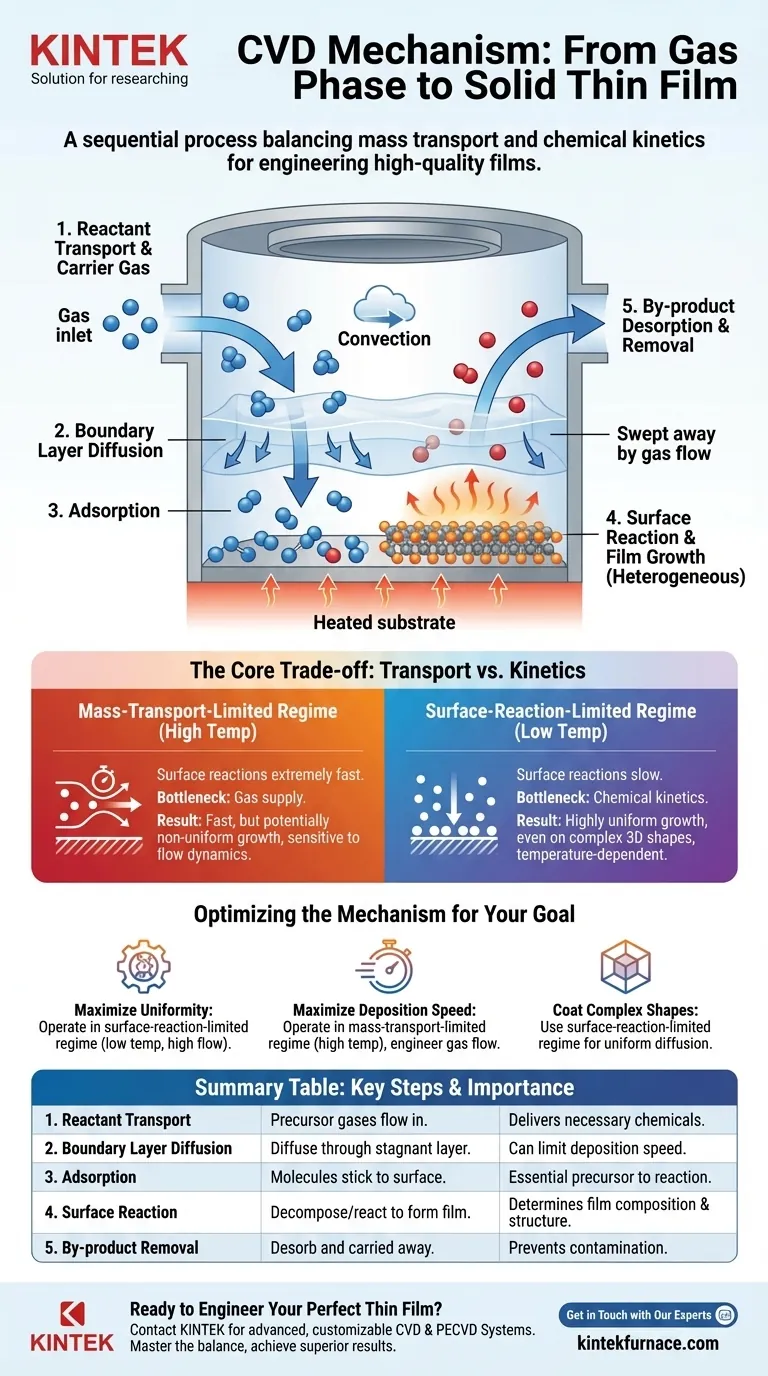

O mecanismo de uma reação de Deposição Química de Vapor (CVD) é um processo sequencial onde precursores químicos voláteis em fase gasosa reagem para formar um filme sólido em um substrato aquecido. Isso envolve o transporte dos gases reativos para o substrato, uma série de reações químicas na ou perto da superfície, a subsequente formação do filme e a remoção de subprodutos gasosos da câmara de reação.

Em sua essência, o mecanismo CVD é uma competição entre duas taxas fundamentais: a taxa na qual os gases precursores são fornecidos ao substrato (transporte de massa) e a taxa na qual eles reagem quimicamente na superfície (cinética). Entender e controlar esse equilíbrio é a chave para projetar filmes finos uniformes e de alta qualidade.

Desvendando o Processo CVD: Do Gás ao Filme Sólido

Para realmente entender o mecanismo CVD, devemos dividi-lo em suas etapas físicas e químicas distintas. Cada etapa apresenta uma oportunidade de controle e um potencial gargalo para o processo geral.

Etapa 1: Transporte de Reagentes para Dentro da Câmara

O processo começa introduzindo um ou mais gases precursores voláteis na câmara de reação.

Um gás carreador (frequentemente um gás inerte como argônio ou nitrogênio) é tipicamente usado para diluir os precursores e transportá-los em direção ao substrato por convecção. As taxas de fluxo devem ser controladas com precisão para manter as concentrações químicas desejadas.

Etapa 2: Difusão Através da Camada Limite

À medida que o gás flui sobre o substrato aquecido, forma-se uma "camada limite" estagnada de gás logo acima da superfície.

As espécies reativas devem se difundir através desta camada para atingir o substrato. A espessura desta camada e a velocidade de difusão são fatores críticos que podem limitar a taxa geral de deposição.

Etapa 3: Adsorção no Substrato

Uma vez que uma molécula precursora atinge o substrato, ela deve aderir fisicamente à superfície, um processo conhecido como adsorção.

A molécula não reage imediatamente. Ela pode se difundir pela superfície, movendo-se até encontrar um local energeticamente favorável para se ligar e reagir.

Etapa 4: A Reação de Superfície e o Crescimento do Filme

Este é o coração do processo CVD. Através da energia térmica do substrato aquecido, as moléculas precursoras adsorvidas se decompõem e/ou reagem umas com as outras.

Esta reação de superfície heterogênea quebra as ligações químicas, deixando para trás o material sólido desejado, que nucleia e cresce em um filme fino contínuo. O caminho químico específico determina a composição e a microestrutura do filme.

Etapa 5: Dessorção e Remoção de Subprodutos

As reações químicas que formam o filme sólido também produzem subprodutos voláteis.

Essas moléculas de subproduto devem dessorver (desprender-se) da superfície, difundir-se de volta através da camada limite e serem varridas pelo fluxo de gás. A remoção ineficiente de subprodutos pode contaminar o filme ou inibir o crescimento contínuo.

Entendendo o Trade-off Central: Transporte vs. Cinética

A qualidade final e a taxa de crescimento do filme são regidas por qual das etapas anteriores é a mais lenta, ou "limitante da taxa". Isso geralmente se enquadra em um de dois regimes.

Regime Limitado pelo Transporte de Massa

Neste regime, tipicamente em temperaturas mais altas, as reações de superfície são extremamente rápidas. O gargalo é o fornecimento de reagentes frescos para a superfície.

A taxa de crescimento torna-se altamente sensível à dinâmica do fluxo de gás, pressão da câmara e geometria do reator. Isso pode levar a revestimentos não uniformes, pois as áreas com fluxo de gás mais direto crescem mais rapidamente.

Regime Limitado pela Reação de Superfície

Em temperaturas mais baixas, as reações de superfície são muito mais lentas do que a taxa na qual os precursores chegam. O gargalo é a própria cinética química.

Como há um suprimento abundante de reagentes em toda a superfície, a deposição tende a ser altamente uniforme, mesmo em formas 3D complexas. A taxa de crescimento neste regime depende fortemente da temperatura.

Otimizando o Mecanismo para o Seu Objetivo

Os parâmetros ideais do processo CVD dependem inteiramente do resultado desejado para o seu filme. Ao controlar a temperatura, pressão e fluxo de gás, você está manipulando diretamente o equilíbrio entre o transporte de massa e a cinética de reação.

- Se o seu foco principal for a uniformidade do filme: Opere no regime limitado pela reação de superfície (temperatura mais baixa, fluxo de precursor mais alto) para garantir que a taxa de crescimento seja consistente em todo o substrato.

- Se o seu foco principal for a velocidade máxima de deposição: Opere no regime limitado pelo transporte de massa (temperatura mais alta), mas esteja preparado para projetar o fluxo de gás para mitigar a potencial não uniformidade.

- Se o seu foco principal for revestir geometrias complexas: Use o regime limitado pela reação de superfície, pois ele garante que os reagentes tenham tempo para se difundir e revestir uniformemente recursos intrincados.

Dominar o mecanismo CVD significa ir além de uma receita simples e aprender a ajustar as etapas fundamentais do processo para atingir seus objetivos materiais específicos.

Tabela Resumo:

| Etapa do Mecanismo CVD | Processo Chave | Importância |

|---|---|---|

| 1. Transporte de Reagentes | Gases precursores fluem para a câmara. | Fornece os produtos químicos necessários ao substrato. |

| 2. Difusão na Camada Limite | Reagentes se difundem através da camada de gás estagnada. | Pode ser uma etapa limitante da taxa de velocidade de deposição. |

| 3. Adsorção | Moléculas aderem à superfície do substrato. | Essencial precursor para a reação química principal. |

| 4. Reação de Superfície | Precursores se decompõem/reagem para formar o filme sólido. | Etapa central que determina a composição e estrutura do filme. |

| 5. Remoção de Subprodutos | Subprodutos voláteis dessorvem e são levados embora. | Previne contaminação e permite o crescimento contínuo. |

Pronto para Projetar Seu Filme Fino Perfeito?

Compreender o delicado equilíbrio entre o transporte de gás e a cinética de superfície é fundamental para otimizar qualquer processo CVD. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para transformar esse entendimento em resultados.

Se o seu objetivo é uniformidade extrema, altas taxas de deposição ou revestimento de estruturas 3D complexas, nossos avançados Sistemas CVD e PECVD são projetados com a capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a dominar seu mecanismo CVD e alcançar filmes finos superiores.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura