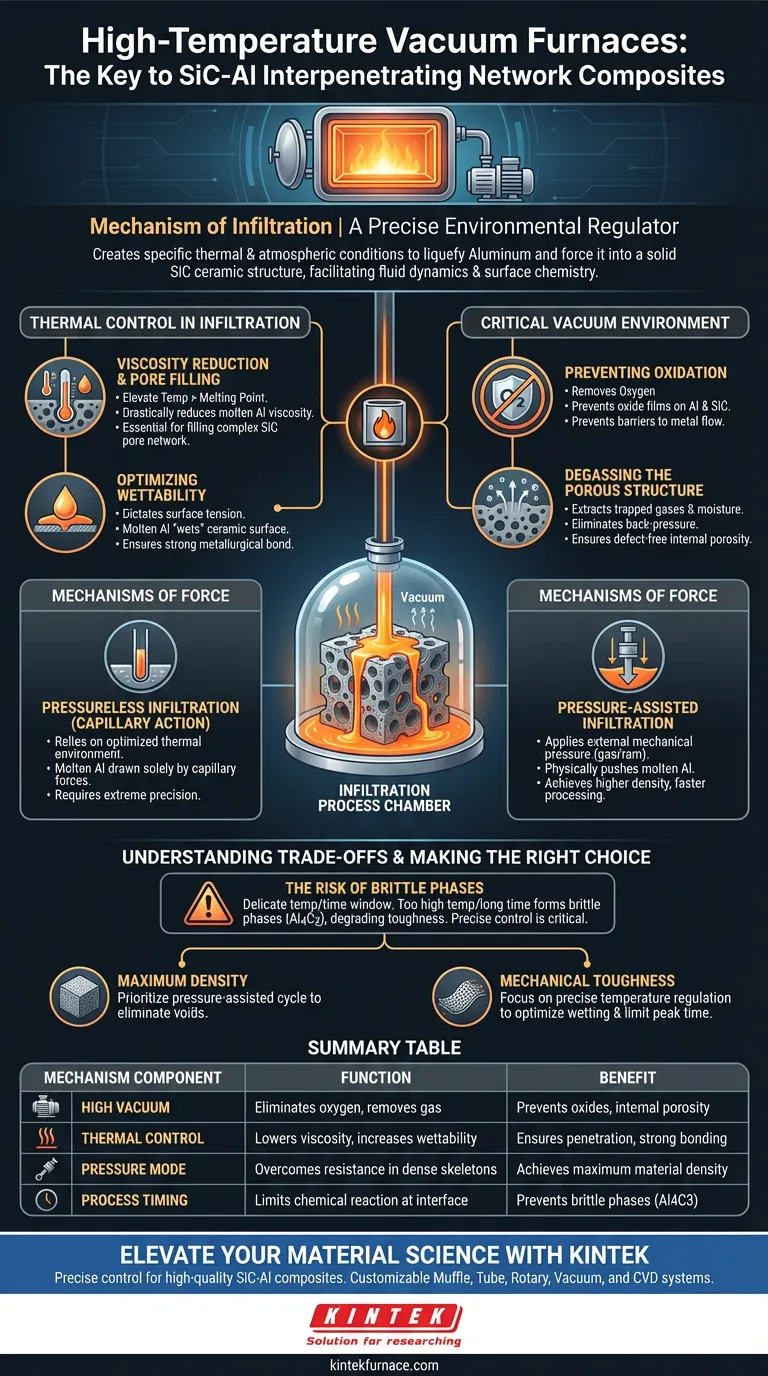

Um forno a vácuo de alta temperatura atua como um regulador ambiental preciso, criando as condições térmicas e atmosféricas específicas necessárias para liquefazer o alumínio e forçá-lo a entrar em uma estrutura cerâmica sólida. Ele funciona não apenas como um elemento de aquecimento, mas como um facilitador da dinâmica de fluidos e da química de superfície.

O forno funciona criando um vácuo de alta pureza que impede a oxidação do alumínio, ao mesmo tempo em que mantém temperaturas precisas para reduzir a viscosidade do metal fundido. Essa combinação permite que o alumínio líquido penetre nos poros microscópicos do esqueleto de carboneto de silício — impulsionado pela ação capilar ou pressão aplicada — resultando em um compósito totalmente denso e livre de defeitos.

O Papel do Controle Térmico na Infiltração

Redução da Viscosidade e Preenchimento de Poros

A principal função mecânica do forno é elevar a temperatura acima do ponto de fusão da liga de alumínio.

Ao manter altas temperaturas específicas, o forno reduz drasticamente a viscosidade do metal fundido.

Essa maior fluidez é essencial para que o alumínio navegue e preencha a rede de poros complexa e em escala micrométrica do esqueleto rígido de carboneto de silício (SiC).

Otimizando a Molhabilidade

O controle de temperatura dita a tensão superficial na interface cerâmica-metal.

O forno deve atingir um limiar térmico onde o alumínio fundido efetivamente "molhe" a superfície cerâmica em vez de formar gotas sobre ela.

A molhabilidade adequada garante uma forte ligação metalúrgica entre os dois materiais distintos, que é o fator definidor da integridade estrutural do compósito.

A Função Crítica do Ambiente a Vácuo

Prevenindo a Oxidação

O alumínio é altamente reativo e forma camadas de óxido quase instantaneamente na presença de oxigênio.

O ambiente a vácuo remove o oxigênio da câmara, impedindo a formação de filmes de óxido no alumínio fundido e no esqueleto cerâmico.

Sem essa proteção a vácuo, barreiras de óxido bloqueariam o fluxo de metal nos poros cerâmicos e enfraqueceriam severamente a ligação interfacial final.

Desgaseificação da Estrutura Porosa

O esqueleto de SiC contém gases aprisionados e umidade adsorvida em seus poros.

O mecanismo de vácuo extrai ativamente esses gases antes e durante o processo de aquecimento.

A remoção desses gases aprisionados elimina a contrapressão que, de outra forma, resistiria à entrada do metal fundido, garantindo que o material final esteja livre de defeitos de porosidade interna.

Mecanismos de Força: Pressão vs. Sem Pressão

Infiltração Sem Pressão (Ação Capilar)

Neste modo, o forno depende inteiramente do ambiente térmico otimizado.

Uma vez que o vácuo impede a oxidação e a temperatura maximiza a molhabilidade, o alumínio fundido é atraído para o esqueleto de SiC unicamente por forças capilares.

Isso requer um controle de temperatura extremamente preciso para maximizar a atração natural entre o metal líquido e a cerâmica sólida.

Infiltração Assistida por Pressão

Para esqueletos mais densos ou geometrias mais complexas, o sistema do forno aplica pressão mecânica externa (geralmente usando pressão de gás ou um pistão).

Essa força externa empurra fisicamente o alumínio fundido para dentro dos poros, superando a resistência que a ação capilar sozinha não consegue lidar.

Este método geralmente atinge maior densidade e tempos de processamento mais rápidos, mas requer equipamentos mais robustos.

Compreendendo as Compensações

O Risco de Fases Frágeis

Existe uma janela de operação delicada em relação à temperatura e ao tempo.

Se a temperatura do forno for muito alta ou o tempo de processamento muito longo, o alumínio pode reagir quimicamente com o carboneto de silício para formar fases frágeis (como Carboneto de Alumínio, Al4C3).

Esses produtos de reação degradam a tenacidade do material; portanto, a capacidade do forno de manter uma temperatura estável e precisa é crítica para evitar o "cozimento excessivo" da interface.

Fazendo a Escolha Certa para Seu Objetivo

Para obter os melhores resultados com compósitos de SiC-Al, alinhe seus parâmetros de processamento com seus requisitos de desempenho específicos:

- Se seu foco principal é Densidade Máxima: Priorize um ciclo assistido por pressão para eliminar forçosamente todos os vazios internos e superar a resistência de esqueletos de poros finos.

- Se seu foco principal é Tenacidade Mecânica: Concentre-se na regulação precisa da temperatura para otimizar a molhabilidade, limitando estritamente o tempo em temperatura de pico para evitar a formação de fases de reação frágeis.

O sucesso do processo de infiltração depende da capacidade do forno de equilibrar a fluidez com a estabilidade química em um vácuo livre de contaminantes.

Tabela Resumo:

| Componente do Mecanismo | Função na Infiltração | Benefício para o Compósito Final |

|---|---|---|

| Alto Vácuo | Elimina oxigênio e remove gases aprisionados | Previne filmes de óxido e porosidade interna |

| Controle Térmico | Reduz a viscosidade do alumínio e aumenta a molhabilidade | Garante a penetração completa dos poros e uma forte ligação |

| Modo de Pressão | Supera a resistência em esqueletos cerâmicos densos | Alcança a densidade máxima do material |

| Tempo de Processo | Limita a reação química na interface | Previne a formação de fases frágeis (Al4C3) |

Eleve Sua Ciência de Materiais com a KINTEK

O controle preciso da termodinâmica e da dinâmica de fluidos é essencial para a produção de compósitos de rede interpenetrante de SiC-Al de alta qualidade. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos personalizáveis para suas necessidades exclusivas de infiltração.

Seja para ciclos assistidos por pressão para densidade máxima ou controle preciso de vácuo para molhabilidade superior, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e a pureza que sua pesquisa exige.

Pronto para otimizar sua produção de compósitos? Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno a vácuo no processo de ativação de Ce-MOF? Desbloqueie Porosidade e Área de Superfície Máximas

- Quais componentes constituem o sistema de vácuo em um forno a vácuo? Explore as peças principais para um desempenho ideal

- Como os avanços em revestimentos de grafite melhoram os componentes de fornos a vácuo? Aumentar a Pureza e a Durabilidade

- Quais são as vantagens do tratamento térmico a vácuo? Obtenha Precisão Dimensional Superior e Limpeza

- Qual o papel de um forno a vácuo de alta temperatura na sinterização de compósitos de magnésio? Fatores Críticos de Sucesso

- Quais preocupações de segurança são mencionadas em relação à câmara de vácuo? Evite Riscos de Implosão Catastrófica

- Que tipos de bombas de vácuo são usadas em fornos de sinterização a vácuo? Otimize Seu Processo de Sinterização com o Sistema de Bombeamento Certo

- Por que os fornos a vácuo e de atmosfera modificada são essenciais para a impressão 3D? Desbloqueie Peças Densas e Fortes com Sinterização Controlada