Em resumo, os fornos a vácuo e de atmosfera modificada são essenciais para a impressão 3D porque criam o ambiente altamente controlado necessário para transformar um objeto impresso frágil e poroso em uma peça final forte, totalmente densa e dimensionalmente precisa. Esta etapa de pós-processamento, conhecida como sinterização, é impossível de ser realizada corretamente em uma atmosfera padrão, onde o calor elevado causaria oxidação catastrófica e arruinaria as propriedades do material do componente.

A impressora 3D apenas constrói a forma; o forno é o que cria o material final. Para metais e cerâmicas de alto desempenho, o tratamento térmico em atmosfera controlada não é um complemento opcional, mas uma etapa obrigatória para fundir partículas, eliminar vazios internos e alcançar a resistência e densidade necessárias.

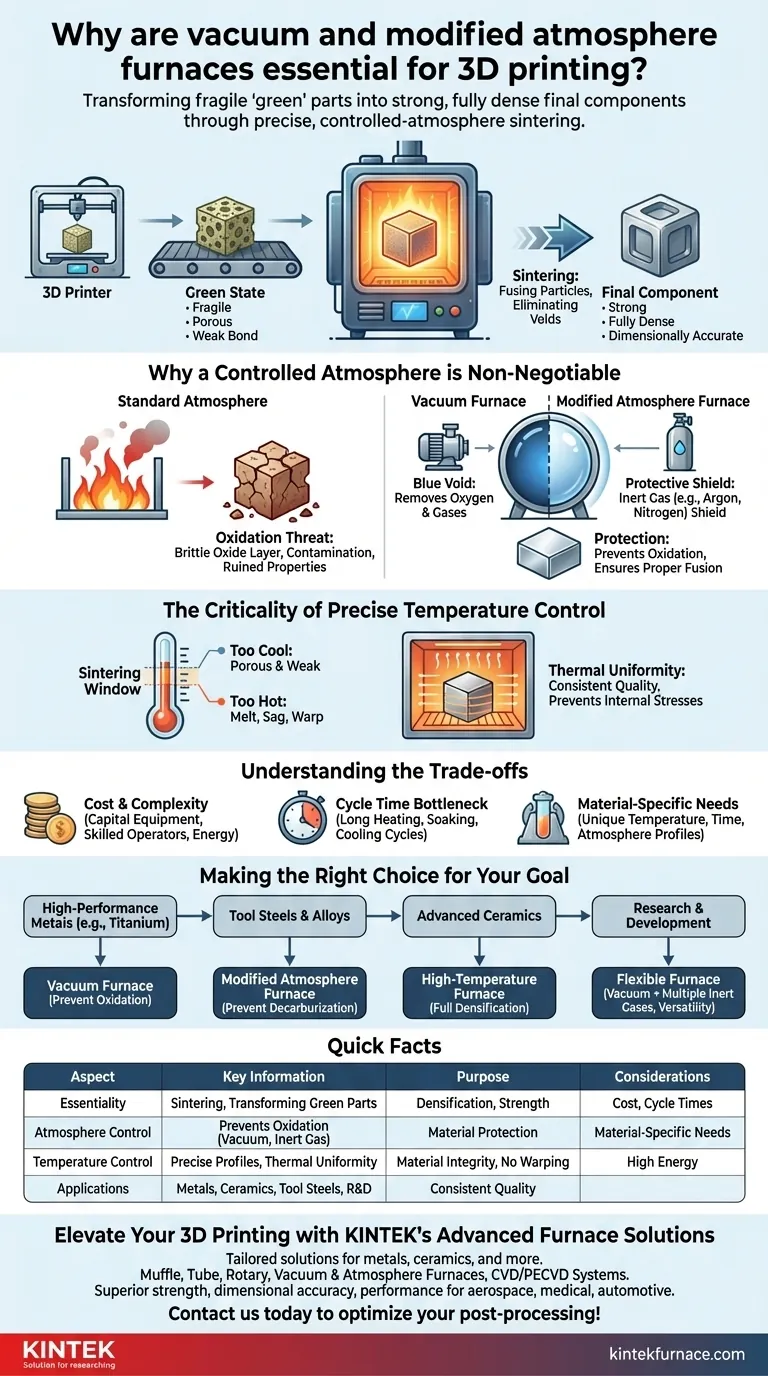

Da Peça "Verde" ao Componente Final

Uma peça recém-saída de uma impressora 3D de metal ou cerâmica não está pronta para uso. Ela existe em um estado "verde", onde as partículas do material estão apenas levemente ligadas. É no forno que esta peça verde amadurece para se tornar um componente funcional.

O Estado Verde: Um Começo Frágil

O objeto impresso inicial tem a forma correta, mas é mecanicamente fraco e poroso. É essencialmente um pó compactado que você poderia quebrar facilmente com a mão. Falta-lhe a densidade e a integridade estrutural para qualquer aplicação no mundo real.

Sinterização: Fundindo Partículas em um Sólido

A sinterização é um processo térmico onde a peça verde é aquecida a uma temperatura alta, logo abaixo do seu ponto de fusão. Esse calor intenso faz com que as partículas individuais do material se liguem e se fundam, reduzindo drasticamente a porosidade e aumentando a densidade da peça. O resultado é um componente sólido e forte com as propriedades metalúrgicas desejadas.

Por Que Uma Atmosfera Controlada É Inegociável

Simplesmente aquecer uma peça em um forno a ar aberto seria desastroso. A atmosfera deve ser gerenciada com precisão para proteger o material durante o ciclo de sinterização de alta temperatura. Esta é a função principal de um forno a vácuo ou de atmosfera modificada.

A Ameaça da Oxidação

Nas temperaturas extremas necessárias para a sinterização (frequentemente acima de 1200°C), a maioria dos metais reage agressivamente com o oxigênio. Essa reação, a oxidação, forma uma camada de óxido quebradiça que contamina o material, impede a fusão adequada das partículas e degrada severamente sua resistência e desempenho.

Vácuo: Removendo o Inimigo

A maneira mais eficaz de prevenir a oxidação é remover completamente o oxigênio. Um forno a vácuo suga o ar e outros gases atmosféricos antes que o ciclo de aquecimento comece. Este ambiente ultrapuro é fundamental para materiais altamente reativos como titânio e alumínio, garantindo que a peça final esteja livre de contaminação.

Atmosferas Modificadas: Adicionando um Escudo Protetor

Em outros casos, é benéfico introduzir um gás específico. Um forno de atmosfera modificada primeiro cria um vácuo e depois preenche novamente a câmara com uma quantidade controlada de um gás inerte, como Argônio ou Nitrogênio. Esses gases atuam como um escudo protetor, prevenindo reações químicas indesejadas enquanto possibilitam uma transferência de calor consistente.

A Criticidade do Controle Preciso de Temperatura

Controlar a atmosfera é apenas metade da batalha. O perfil de temperatura do ciclo de sinterização deve ser executado com extrema precisão.

A Janela Estreita de Sinterização

Cada material tem uma "janela de sinterização" ideal—uma faixa de temperatura estreita para fusão perfeita.

- Muito frio: A peça não se tornará totalmente densa, permanecendo porosa e fraca.

- Muito quente: A peça pode derreter, ceder ou deformar, destruindo sua precisão dimensional.

Uniformidade Térmica para Qualidade Consistente

Um forno de alta qualidade fornece excelente uniformidade térmica, o que significa que a temperatura é consistente em toda a peça. Isso evita que uma área aqueça mais rápido que outra, o que poderia causar tensões internas, deformação ou densidade inconsistente. Para componentes usados em aplicações aeroespaciais, médicas ou automotivas, essa consistência é um requisito absoluto.

Compreendendo os Compromissos

Embora essenciais, esses fornos representam um investimento significativo e introduzem considerações de processo que devem ser gerenciadas.

Custo e Complexidade

Fornos a vácuo e de atmosfera modificada são equipamentos de capital especializados e de alto custo. Eles exigem operadores qualificados, manutenção regular e consumo significativo de energia, fatores que contribuem para o custo final por peça.

Tempo de Ciclo Como Gargalo

A sinterização não é um processo rápido. Um único ciclo de forno, incluindo aquecimento, permanência na temperatura e resfriamento, pode levar muitas horas ou até um dia inteiro. Isso pode se tornar um gargalo em um fluxo de trabalho de produção de alto volume e deve ser planejado de acordo.

Necessidades Específicas do Material

Não existe um ciclo de forno único para todos. Cada material—e até mesmo ligas diferentes do mesmo metal—requer um perfil exclusivo de temperatura, tempo e composição atmosférica. A troca entre materiais pode exigir desenvolvimento de processo significativo e validação.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção da estratégia correta de tratamento térmico depende inteiramente do seu material e dos requisitos de desempenho do componente final.

- Se seu foco principal são metais de alto desempenho (ex: Titânio, Inconel): Um forno a vácuo de alta pureza é inegociável para prevenir a oxidação e alcançar a resistência necessária para aplicações críticas.

- Se seu foco principal são aços ferramenta ou ligas especializadas: Um forno de atmosfera modificada fornece o controle necessário para evitar efeitos de superfície como a dessulfuração, garantindo dureza e resistência ao desgaste consistentes.

- Se seu foco principal são cerâmicas avançadas: Um forno de alta temperatura com controle atmosférico preciso é essencial para alcançar a densificação total e as propriedades mecânicas e térmicas desejadas.

- Se seu foco principal é pesquisa e desenvolvimento: Um forno flexível que suporta vácuo e múltiplos gases inertes oferece a maior versatilidade para experimentar novos materiais e processos.

Em última análise, investir na tecnologia de forno correta é um investimento na integridade final, confiabilidade e desempenho dos seus componentes impressos em 3D.

Tabela de Resumo:

| Aspecto | Informação Principal |

|---|---|

| Propósito | Essencial para a sinterização para transformar peças impressas em 3D frágeis em componentes densos e fortes. |

| Controle de Atmosfera | Previne a oxidação; o vácuo remove o oxigênio, as atmosferas modificadas usam gases inertes como Argônio ou Nitrogênio. |

| Controle de Temperatura | Perfis térmicos precisos garantem aquecimento uniforme, evitando deformação e assegurando a integridade do material. |

| Aplicações Comuns | Metais de alto desempenho (ex: Titânio), cerâmicas, aços ferramenta e P&D para qualidade consistente. |

| Considerações | Alto custo, longos tempos de ciclo e requisitos específicos do material para resultados ótimos. |

Eleve Sua Impressão 3D com as Soluções Avançadas de Fornos da KINTEK

Você está lutando com peças impressas em 3D fracas e porosas? A KINTEK é especializada em tecnologia de fornos de alta temperatura para transformar seus protótipos em componentes robustos e totalmente densos. Alavancando P&D excepcional e fabricação interna, fornecemos soluções personalizadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem sinterização precisa para metais, cerâmicas e muito mais, proporcionando resistência superior, precisão dimensional e desempenho para indústrias como aeroespacial, médica e automotiva. Não deixe que a oxidação ou o aquecimento inconsistente o detenham — contate-nos hoje para discutir como nossos fornos podem otimizar seu pós-processamento e aumentar sua eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior