Um forno a vácuo de alta temperatura serve como o ambiente crítico de consolidação usado para transformar uma estrutura solta de magnésio em um andaime coeso e durável.

Durante a segunda etapa de sinterização de compósitos porosos à base de magnésio, este forno utiliza energia térmica (especificamente em torno de 400 °C) para impulsionar a ligação por difusão e a formação de pescoços de sinterização entre as partículas de magnésio. Simultaneamente, a atmosfera de vácuo desempenha um papel defensivo, suprimindo a reatividade natural do magnésio para evitar o crescimento excessivo de camadas de óxido, garantindo tanto a resistência mecânica quanto a degradação biológica previsível.

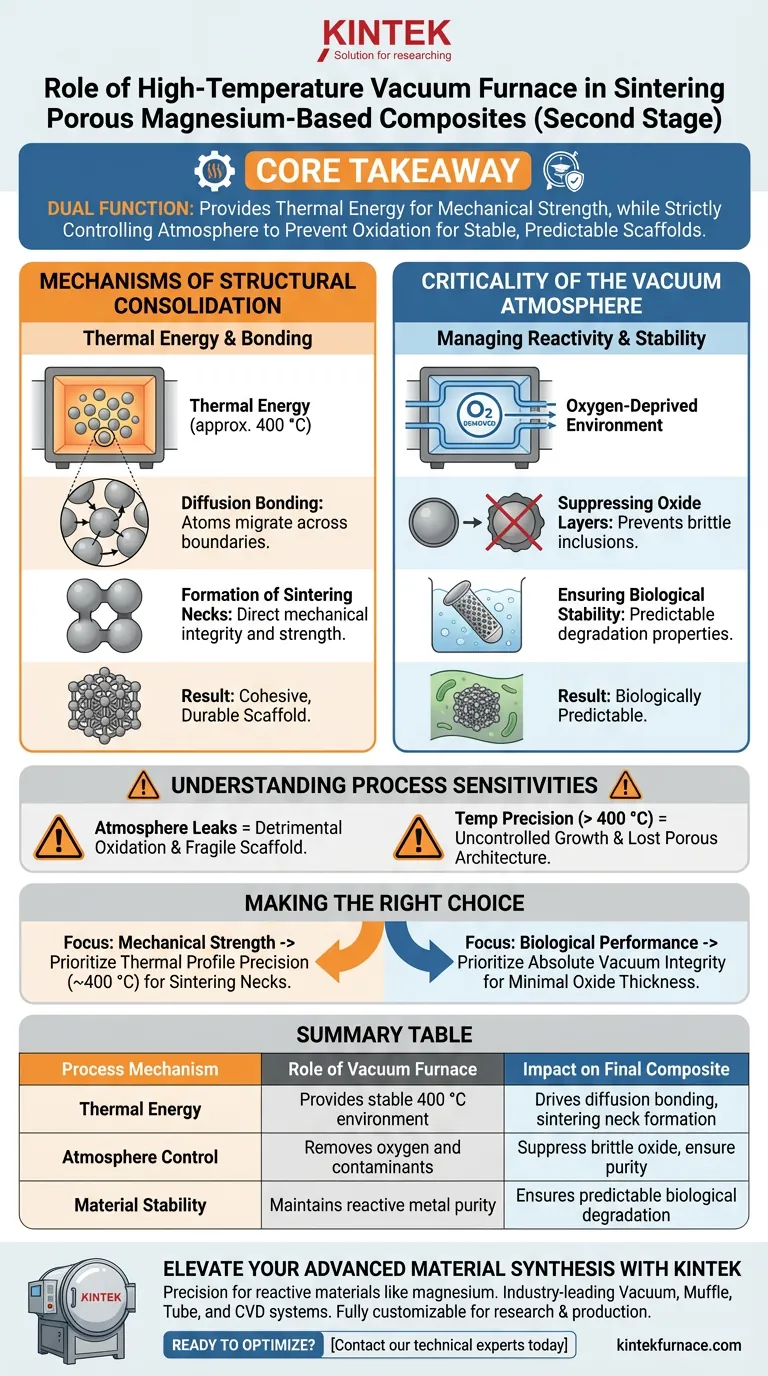

Ponto Principal O forno a vácuo desempenha uma função dupla: fornece a energia térmica necessária para fundir fisicamente as partículas de magnésio para resistência mecânica, ao mesmo tempo em que controla rigorosamente a atmosfera para evitar a oxidação. Esse equilíbrio é essencial para criar um andaime poroso estável e de alta resistência que se degrada previsivelmente em ambientes biológicos.

Mecanismos de Consolidação Estrutural

O Papel da Energia Térmica

A função principal do forno durante esta etapa é elevar o material a uma temperatura de sinterização específica, geralmente em torno de 400 °C.

Nesta temperatura, as partículas de magnésio não derretem completamente; em vez disso, atingem um estado em que a atividade atômica é alta o suficiente para facilitar a ligação.

Ligação por Difusão

A energia térmica promove a ligação por difusão, um processo onde os átomos migram através das fronteiras das partículas.

Este movimento atômico é o mecanismo fundamental que transforma partículas de pó separadas em uma massa sólida unificada.

Formação de Pescoços de Sinterização

À medida que a difusão progride, conexões conhecidas como pescoços de sinterização se formam nos pontos de contato entre as partículas de magnésio.

O crescimento desses pescoços é diretamente responsável pela integridade mecânica do andaime poroso, aumentando significativamente sua resistência geral.

A Criticidade da Atmosfera de Vácuo

Gerenciando a Reatividade do Magnésio

O magnésio é um metal altamente reativo que oxida rapidamente quando exposto ao oxigênio, especialmente em altas temperaturas.

O forno a vácuo cria um ambiente desprovido de oxigênio que é essencial para processar essas ligas reativas de forma segura e eficaz.

Suprimindo Camadas de Óxido

Ao remover o oxigênio, o ambiente de vácuo efetivamente suprime o crescimento excessivo de camadas de óxido na superfície das partículas de magnésio.

A oxidação descontrolada criaria inclusões quebradiças que enfraqueceriam o material e inibiriam o processo de difusão descrito acima.

Garantindo a Estabilidade Biológica

Para compósitos de magnésio destinados ao uso biomédico, a composição da superfície é vital.

Ao controlar a formação de óxido, o processo de vácuo garante a estabilidade da estrutura do material e garante que suas propriedades de degradação biológica permaneçam dentro das especificações de projeto.

Compreendendo as Sensibilidades do Processo

A Consequência de Vazamentos na Atmosfera

Como o magnésio é tão reativo, mesmo pequenas falhas no nível de vácuo podem levar à oxidação prejudicial.

Se o vácuo falhar ou for insuficiente, o material pode desenvolver cascas de óxido espessas que impedem a formação de pescoços de sinterização, resultando em um andaime frágil que se desintegra sob estresse.

Precisão da Temperatura vs. Limites do Material

Embora o calor impulsione a resistência, a temperatura deve ser estritamente limitada (por exemplo, perto de 400 °C) para evitar alterar negativamente a microestrutura do magnésio.

Calor excessivo pode levar ao crescimento descontrolado de grãos ou fusão, destruindo a arquitetura porosa necessária para a aplicação.

Fazendo a Escolha Certa para Seu Objetivo

Para obter os melhores resultados com compósitos porosos à base de magnésio, você deve equilibrar a entrada térmica com o controle atmosférico.

- Se seu foco principal for resistência mecânica: Priorize a precisão do perfil térmico (mantendo ~400 °C) para maximizar a formação de pescoços de sinterização e ligação por difusão.

- Se seu foco principal for desempenho biológico: Garanta que a integridade do vácuo seja absoluta para minimizar a espessura da camada de óxido, que dita a taxa de degradação e a estabilidade do material.

Em última análise, o forno a vácuo de alta temperatura não é apenas um aquecedor; é uma câmara de controle de reação que dita a qualidade final e a segurança do compósito de magnésio.

Tabela Resumo:

| Mecanismo do Processo | Papel do Forno a Vácuo | Impacto no Compósito Final |

|---|---|---|

| Energia Térmica | Fornece ambiente estável de 400 °C | Impulsiona a ligação por difusão e a migração atômica |

| Crescimento Estrutural | Facilita a formação de pescoços de sinterização | Aumenta a resistência e integridade mecânica |

| Controle Atmosférico | Remove oxigênio e contaminantes | Suprime o crescimento de camadas de óxido quebradiças |

| Estabilidade do Material | Mantém a pureza do metal reativo | Garante a degradação biológica previsível |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

A precisão é inegociável ao processar materiais reativos como o magnésio. A KINTEK fornece sistemas líderes de mercado de Vácuo, Mufla, Tubo e CVD projetados para atender às rigorosas demandas de sinterização especializada.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Se você precisa de integridade atmosférica absoluta para andaimes biomédicos ou perfis térmicos precisos para compósitos complexos, a KINTEK oferece a confiabilidade que você precisa para ter sucesso.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Referências

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a vantagem de usar uma câmara de preparação UHV integrada? Garanta a integridade da superfície In2Se3 virgem

- Como as áreas de aplicação influenciam a escolha entre fornos a vácuo e fornos de atmosfera? Selecione o Forno Certo para Suas Necessidades

- Quais são as condições de processo essenciais fornecidas por um forno de resistência na purificação a vácuo de magnésio de alta pureza? Domine o Controle Térmico para a Pureza

- Como a sinterização a vácuo aumenta a resistência das peças sinterizadas? Aumente a Densidade e Pureza para um Desempenho Superior

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- Como o controle do nível de vácuo afeta a sinterização de cerâmicas? Domine o desempenho de materiais de alta precisão

- Quais são as vantagens de usar um forno de secagem a vácuo para precursores de BiOCl? Garanta Purity e Eficiência de Sinterização