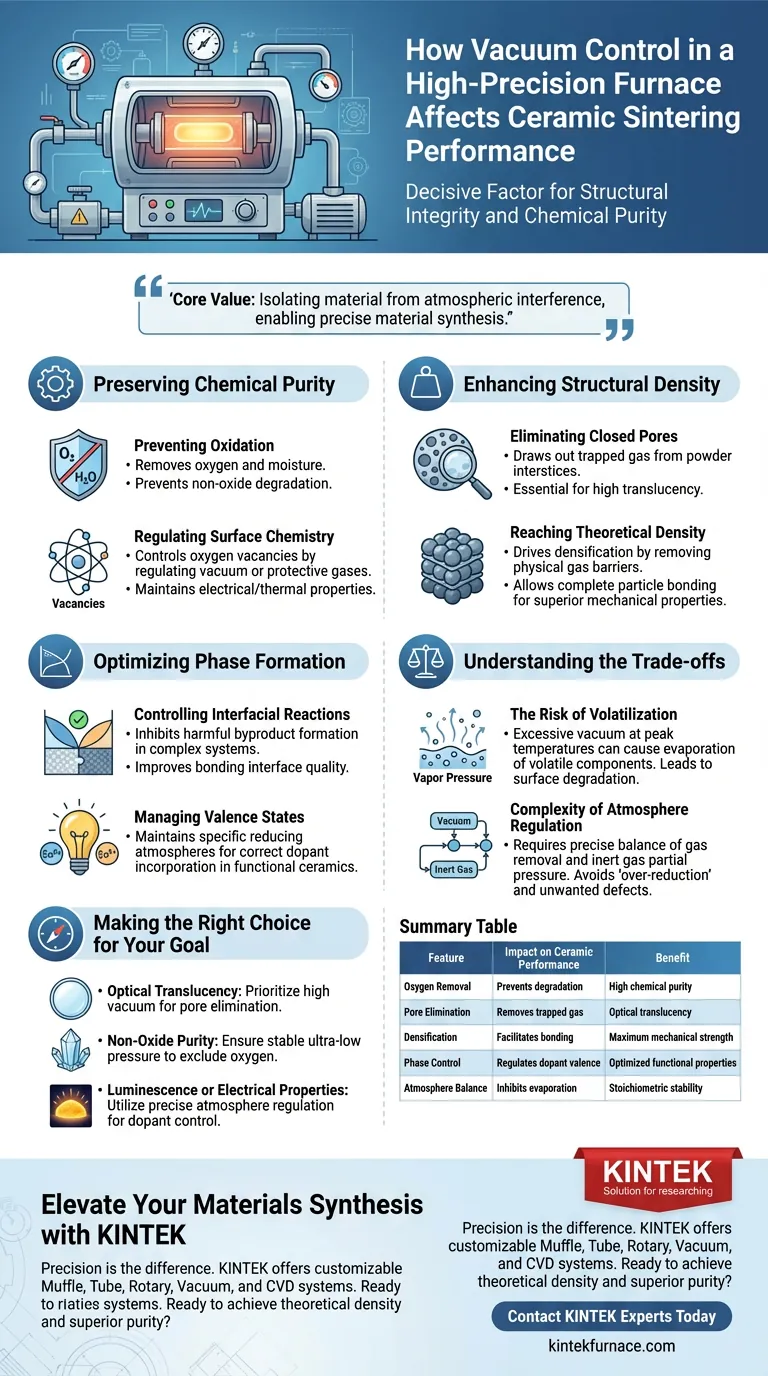

O controle dos níveis de vácuo em um forno de alta precisão é o fator decisivo para determinar a integridade estrutural e a pureza química das cerâmicas sinterizadas. Ao manter um ambiente de pressão ultra baixa estável, você remove efetivamente oxigênio e umidade, o que é essencial para prevenir a oxidação em cerâmicas não óxidas e eliminar poros fechados para atingir a densidade teórica.

O valor central do controle de vácuo reside em sua capacidade de isolar o material da interferência atmosférica. Ao eliminar a resistência do gás e os elementos reativos, você transita do simples aquecimento para a síntese precisa de materiais, permitindo propriedades como translucidez óptica e máxima resistência mecânica.

Preservando a Pureza Química

Prevenindo a Oxidação

Para cerâmicas não óxidas, como nitretos e carbonetos, a presença de oxigênio em altas temperaturas é prejudicial.

Um ambiente de vácuo de alta precisão remove o oxigênio residual e a umidade da atmosfera de sinterização.

Isso impede que as matérias-primas reajam com o oxigênio, garantindo que o material sintetizado retenha sua composição química pretendida sem degradação.

Regulando a Química da Superfície

O controle preciso da atmosfera faz mais do que apenas remover o ar; ele regula ativamente o estado químico da cerâmica.

Ao controlar o vácuo ou introduzir gases protetores específicos, você pode regular a concentração de vacância de oxigênio dentro do corpo cerâmico.

Isso previne reações desnecessárias de oxidação ou redução nas fronteiras de grão, o que é crucial para manter as propriedades elétricas ou térmicas do material.

Aumentando a Densidade Estrutural

Eliminando Poros Fechados

Um dos principais desafios na sinterização de cerâmicas é o aprisionamento de gás dentro do material, levando à porosidade.

O ambiente de vácuo auxilia na extração de gases dos interstícios do pó e na eliminação de poros fechados no interior do material.

Este processo é essencial para materiais que requerem alta translucidez, pois os poros aprisionados dispersam a luz e reduzem a qualidade óptica.

Atingindo a Densidade Teórica

Para atingir a máxima resistência e desempenho, uma cerâmica deve se aproximar de sua densidade teórica.

A sinterização a vácuo impulsiona o processo de densificação removendo a barreira física do gás aprisionado.

Isso permite que as partículas se liguem de forma mais completa, resultando em uma microestrutura mais densa e uniforme com propriedades mecânicas superiores.

Otimizando a Formação de Fases

Controlando Reações Interfaciais

Em sistemas de materiais complexos, como matrizes de ligas de alumínio, reações descontroladas podem formar subprodutos prejudiciais, como carboneto de alumínio.

Um ambiente de alto vácuo (por exemplo, 5×10⁻² Pa) ajuda a inibir a formação excessiva desses produtos de reação interfacial.

Este controle é decisivo para melhorar a qualidade da interface de ligação e a densidade geral do compósito.

Gerenciando Estados de Valência

Para cerâmicas funcionais avançadas, como materiais luminescentes, o estado de valência dos íons dopantes é crítico.

Enquanto o alto vácuo remove gases, fornos de alta precisão também podem manter atmosferas redutoras específicas (por exemplo, misturas de H2/N2).

Isso garante que dopantes como o európio sejam incorporados à rede no estado correto (por exemplo, Eu2+), determinando diretamente o desempenho do material.

Entendendo os Compromissos

O Risco de Volatilização

Embora o alto vácuo seja excelente para a densificação, ele pode ser uma faca de dois gumes para materiais com altas pressões de vapor.

Se o nível de vácuo for descontrolado ou excessivo em temperaturas de pico (1050°C a 1400°C), componentes voláteis da matriz cerâmica podem evaporar.

Isso pode levar à degradação da superfície ou a uma mudança na estequiometria, afetando negativamente as propriedades finais do material.

Complexidade da Regulação da Atmosfera

Alcançar o equilíbrio perfeito muitas vezes requer mais do que apenas uma bomba de vácuo; exige regulação flexível do fluxo de ar.

Você deve equilibrar a necessidade de remoção de gás (vácuo) com a necessidade potencial de uma pressão parcial de gás inerte (Argônio ou Nitrogênio) para suprimir a decomposição.

A falha em regular precisamente esse equilíbrio pode resultar em "super-redução", criando defeitos indesejados na estrutura cristalina.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de seus materiais cerâmicos, alinhe as configurações do seu forno com os requisitos específicos do seu material:

- Se seu foco principal é Translucidez Óptica: Priorize altos níveis de vácuo para eliminar agressivamente poros fechados e maximizar a densidade.

- Se seu foco principal é Pureza Não Óxida: Garanta que seu sistema possa manter um ambiente de pressão ultra baixa estável para excluir completamente oxigênio e umidade.

- Se seu foco principal é Luminescência ou Propriedades Elétricas: utilize um forno com regulação precisa da atmosfera para manter o ambiente redutor correto para o controle da valência do dopante.

A precisão no controle de vácuo não se trata apenas de remover o ar; trata-se de projetar o ambiente perfeito para que seu material atinja seus limites teóricos.

Tabela Resumo:

| Característica | Impacto no Desempenho da Cerâmica | Benefício |

|---|---|---|

| Remoção de Oxigênio | Previne a degradação de cerâmicas não óxidas | Alta pureza química |

| Eliminação de Poros | Remove gás aprisionado nos interstícios do pó | Translucidez óptica |

| Densificação | Facilita a ligação completa das partículas | Máxima resistência mecânica |

| Controle de Fase | Regula os estados de valência dos dopantes | Propriedades funcionais otimizadas |

| Equilíbrio da Atmosfera | Inibe a evaporação de componentes voláteis | Estabilidade estequiométrica |

Eleve a Síntese de Seus Materiais com a KINTEK

Precisão é a diferença entre um experimento falho e uma descoberta. Na KINTEK, entendemos que cerâmicas de alto desempenho exigem controle intransigente sobre vácuo e atmosfera.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa eliminar poros fechados para clareza óptica ou regular estados de valência para luminescência avançada, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para atingir a densidade teórica e a pureza superior em seus materiais?

Entre em Contato com os Especialistas da KINTEK Hoje Mesmo

Guia Visual

Referências

- Adeleke Abdulrahman Oyekanmi, Monzur Alam Imteaz. A novel oyster shell biocomposite for the efficient adsorptive removal of cadmium and lead from aqueous solution: Synthesis, process optimization, modelling and mechanism studies. DOI: 10.1371/journal.pone.0294286

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as principais vantagens da brasagem em forno? Obtenha Juntas Limpas e Fortes em Atmosferas Controladas

- Qual é o papel de um Forno de Arco a Vácuo na síntese de ligas mestras de quasicristais Al-Cu-Fe-Ce? Insights de Especialistas

- Como a otimização do material base de grafite melhora a qualidade da sinterização de carboneto cimentado? Domine a Uniformidade Térmica

- Que tipos de materiais são comumente processados com revenimento a vácuo? Alcance Integridade de Superfície e Propriedades Mecânicas Superiores

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Quais são as vantagens do tratamento térmico a vácuo? Obter Qualidade e Controlo Superior do Material

- Quais são as vantagens de usar sistemas de filtração a vácuo para perrenatos à base de cálcio? Guia de Estabilidade Especializado

- Que precauções devem ser tomadas ao manusear amostras em um forno a vácuo? Garanta Segurança e Precisão em Seu Laboratório