Para engenheiros e designers, a principal vantagem da brasagem em forno é a sua capacidade de produzir juntas excepcionalmente limpas, fortes e dimensionalmente estáveis em uma atmosfera controlada. Ao aquecer um conjunto inteiro a uma temperatura precisa, ele derrete um metal de adição que flui para as juntas por ação capilar, criando uma ligação metalúrgica que é frequentemente tão forte quanto os próprios materiais de base, tudo sem a contaminação ou o estresse térmico comum em outros métodos de união.

Embora muitos métodos de união forcem uma troca entre resistência, limpeza e integridade do material, a brasagem em forno oferece uma solução única. Ela aproveita um ambiente térmico controlado para criar ligações metalúrgicas superiores e livres de estresse, tornando-a a escolha definitiva para aplicações de alto desempenho.

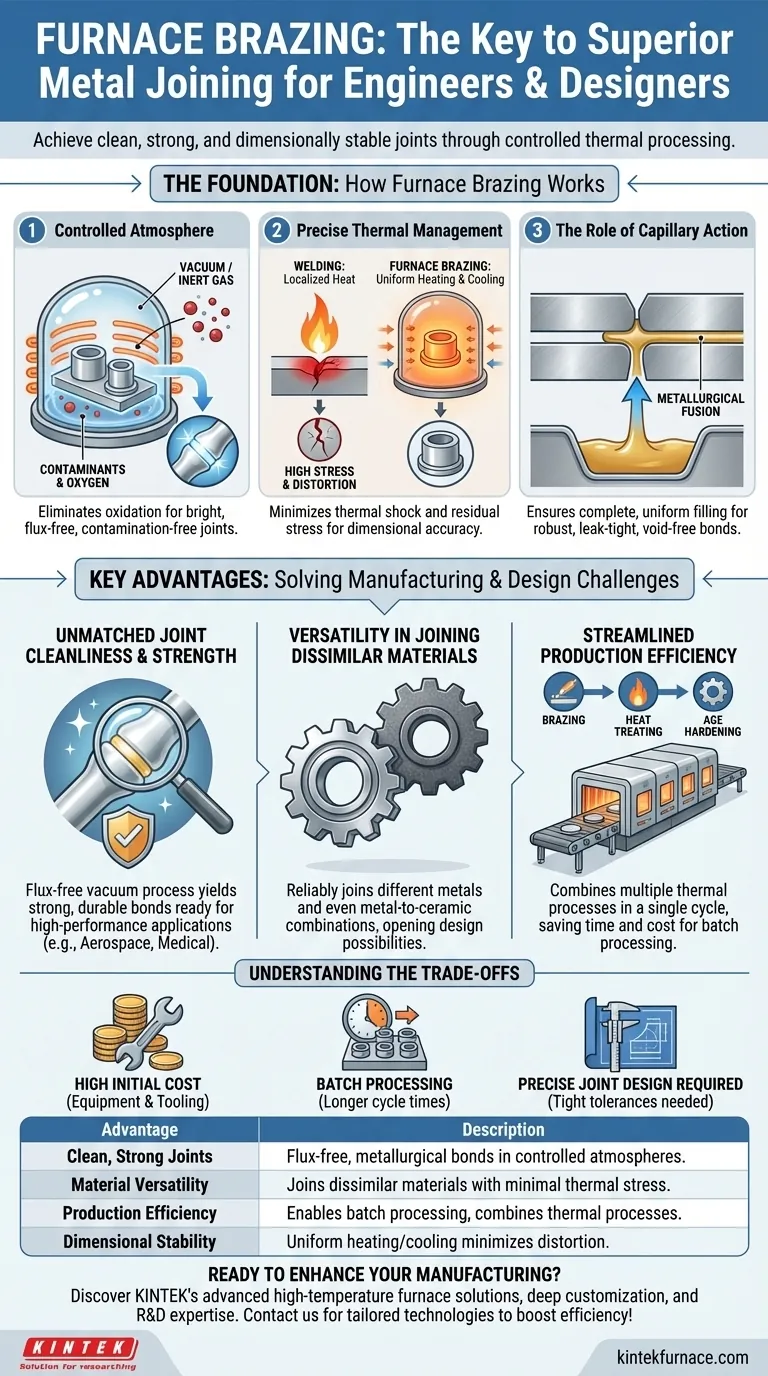

A Base: Como a Brasagem em Forno Alcança Juntas Superiores

Para entender as vantagens da brasagem em forno, é essencial compreender os princípios fundamentais que a diferenciam. O processo não é meramente sobre derreter metal; é sobre controlar todo o ambiente para alcançar um resultado metalúrgico perfeito.

Um Ambiente Atmosférico Controlado

A característica definidora deste processo é a atmosfera do forno, que é tipicamente um vácuo ou preenchida com um gás inerte.

Este ambiente controlado é crítico porque elimina oxigênio e outros contaminantes. O resultado é uma junta brilhante e limpa que não requer limpeza pós-processamento e está livre dos óxidos que podem comprometer a resistência e criar pontos de falha.

Gerenciamento Térmico Preciso

Ao contrário da soldagem, que aplica calor intenso e localizado, a brasagem em forno aquece todo o conjunto uniformemente. Isso é seguido por um ciclo de resfriamento controlado.

Este método de aquecimento e resfriamento uniformes é crucial para minimizar o choque térmico e o estresse residual. Ele garante que os componentes, especialmente aqueles com geometrias complexas ou paredes finas, mantenham sua precisão dimensional e integridade estrutural sem distorção.

O Papel da Ação Capilar

A brasagem em forno depende da ação capilar para atrair o metal de adição fundido para o espaço de ajuste apertado entre os materiais de base.

Este fenômeno natural garante que a junta seja completa e uniformemente preenchida, criando uma conexão robusta, estanque e livre de vazios em toda a interface. A ligação resultante é uma verdadeira fusão metalúrgica, não apenas uma conexão superficial.

Principais Vantagens para Fabricação e Projeto

Os princípios do processo traduzem-se diretamente em benefícios tangíveis que resolvem desafios comuns de fabricação e projeto, desde a compatibilidade de materiais até a eficiência da produção.

Limpeza e Resistência da Junta Incomparáveis

Como o processo geralmente ocorre a vácuo, não há necessidade de fluxo, que é uma fonte comum de corrosão e contaminação em outros métodos de brasagem.

Este processo sem fluxo produz juntas excepcionalmente limpas que estão imediatamente prontas para uso. A ligação metalúrgica é incrivelmente forte e durável, tornando-a ideal para aplicações em aeroespacial, dispositivos médicos e ferramentas de alto desempenho.

Versatilidade na União de Materiais Dissimilares

As temperaturas mais baixas e o aquecimento uniforme da brasagem em forno a tornam um dos poucos métodos capazes de unir confiavelmente materiais dissimilares.

Isso inclui a união de diferentes metais (como cobre com aço) ou até mesmo metais com não-metais como cerâmicas. Essa capacidade abre possibilidades de design que são impossíveis com processos de soldagem por fusão.

Eficiência de Produção Otimizada

Fornos a vácuo modernos permitem que múltiplos processos sejam concluídos em um único ciclo. É possível combinar brasagem, tratamento térmico e endurecimento por envelhecimento em uma única operação contínua.

Essa consolidação economiza tempo, energia e custos de manuseio significativos, tornando a brasagem em forno altamente eficiente para produções de pequenos lotes e de alto volume. Além disso, múltiplos conjuntos podem ser frequentemente processados em uma única carga de forno.

Compreendendo as Trocas

Nenhum processo é sem suas limitações. A objetividade exige o reconhecimento das áreas onde a brasagem em forno apresenta desafios.

Custos Iniciais de Equipamento e Ferramental

Fornos a vácuo e o ferramental associado representam um investimento de capital significativo. Isso pode tornar a barreira inicial de entrada mais alta em comparação com configurações manuais de brasagem ou soldagem.

Processamento em Lotes e Tempos de Ciclo

A brasagem em forno é um processo em lotes. Os ciclos de aquecimento, permanência e resfriamento podem levar várias horas, o que pode não ser adequado para aplicações que exigem um fluxo de peças imediato e contínuo.

Requisito para Projeto Preciso da Junta

O processo depende inteiramente da ação capilar, o que exige folgas muito precisas e consistentes entre as peças a serem unidas. Um projeto de junta inadequado ou tolerâncias de peça inconsistentes resultarão em uma ligação falha.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da brasagem em forno depende inteiramente dos requisitos específicos do seu projeto para desempenho, materiais e escala de produção.

- Se o seu foco principal é a integridade crítica da junta: A brasagem em forno é a escolha superior para criar juntas estanques, fortes e livres de contaminantes para aplicações aeroespaciais, médicas ou de alto vácuo.

- Se o seu foco principal é unir materiais complexos ou dissimilares: Este é um dos métodos mais confiáveis para unir metais a cerâmicas ou diferentes ligas sem comprometer as propriedades do material.

- Se o seu foco principal é a eficiência de fabricação em escala: Aproveite a capacidade da brasagem em forno de processar muitas peças de uma vez e combinar processos térmicos para reduzir o tempo e o custo total de produção.

Ao entender seus princípios e desvantagens, você pode aproveitar a brasagem em forno para resolver seus desafios de união mais exigentes.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Juntas Limpas e Fortes | Produz ligações metalúrgicas sem fluxo em atmosferas controladas, ideais para aplicações de alta integridade. |

| Versatilidade de Materiais | Une materiais dissimilares como metais e cerâmicas com mínimo estresse térmico. |

| Eficiência de Produção | Permite o processamento em lotes e combina múltiplos processos térmicos em um único ciclo para economia de custos. |

| Estabilidade Dimensional | Aquecimento e resfriamento uniformes minimizam a distorção e o estresse residual para componentes precisos. |

Pronto para aprimorar sua fabricação com soluções superiores de brasagem em forno? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato hoje mesmo através do nosso formulário de contato para discutir como nossas tecnologias de fornos sob medida podem oferecer juntas limpas e fortes e impulsionar sua eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico