Em resumo, a escolha entre um forno a vácuo e um forno de atmosfera é ditada pela necessidade de sua aplicação de remoção completa de gases reativos ou da introdução controlada de gases específicos. Os fornos a vácuo são escolhidos por sua pureza e capacidade de processar materiais altamente sensíveis sem oxidação, enquanto os fornos de atmosfera são usados para alterar ativamente a química da superfície de um material ou fornecer um ambiente protetor e econômico.

A decisão não é sobre qual forno é "melhor", mas qual ambiente é o correto para o resultado desejado. Um forno a vácuo cria uma folha quase perfeitamente limpa, removendo a atmosfera, enquanto um forno de atmosfera usa um gás específico ou uma mistura de gases para criar um ambiente reativo ou protetor sob medida.

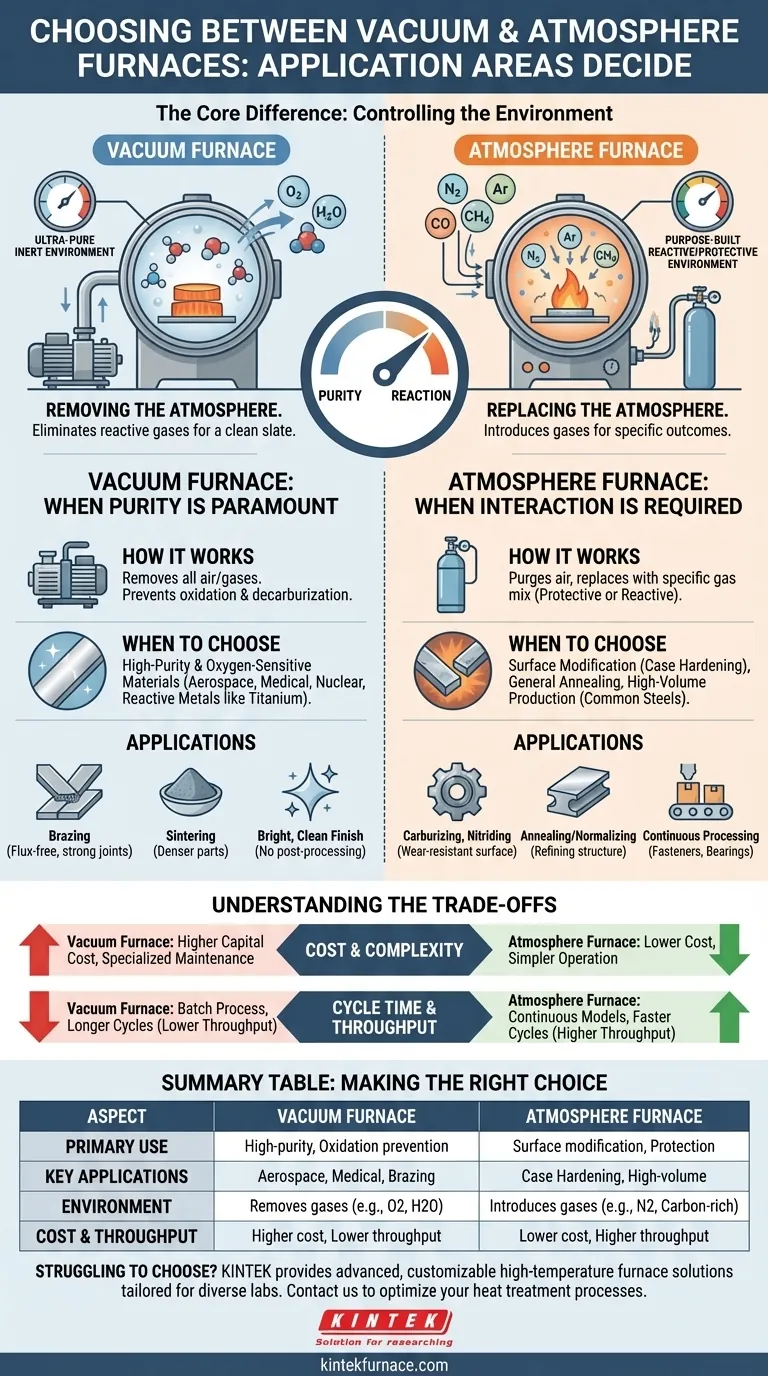

A Diferença Fundamental: Controlando o Ambiente

A distinção fundamental entre esses dois tipos de fornos é como eles gerenciam o ambiente ao redor da peça que está sendo processada. Esse controle é o fator mais importante para alcançar as propriedades metalúrgicas desejadas.

Como Funcionam os Fornos a Vácuo: Removendo a Atmosfera

Um forno a vácuo usa um sistema de bombas para remover virtualmente todo o ar e outros gases de uma câmara de aquecimento selada. Isso não se trata de criar "sucção", mas de eliminar moléculas – principalmente oxigênio e vapor d'água – que podem reagir com o material em altas temperaturas.

O resultado é um ambiente ultra-puro e inerte. Isso previne reações químicas indesejadas como oxidação e descarburação, garantindo que a integridade do material seja preservada ou aprimorada.

Como Funcionam os Fornos de Atmosfera: Substituindo a Atmosfera

Um forno de atmosfera funciona purgando o ar ambiente da câmara e substituindo-o por um gás ou mistura de gases cuidadosamente controlada. Essa atmosfera introduzida serve a um propósito específico.

Pode ser protetora, usando gases inertes como nitrogênio ou argônio para deslocar o oxigênio e prevenir a formação de carepa. Ou, pode ser reativa, usando gases como monóxido de carbono, metano ou amônia para difundir intencionalmente elementos na superfície da peça para alterar suas propriedades.

Quando Escolher um Forno a Vácuo

O tratamento térmico a vácuo é essencial para aplicações onde a pureza, a limpeza e a prevenção de qualquer reação superficial são primordiais.

Para Materiais de Alta Pureza e Sensíveis ao Oxigênio

Aplicações nas indústrias aeroespacial, médica e nuclear frequentemente envolvem metais reativos como titânio, zircônio e superligas de alta resistência. Qualquer oxidação superficial pode comprometer suas propriedades mecânicas, tornando a pureza de um ambiente a vácuo inegociável.

Para Brasagem e Sinterização

A brasagem (união de metais com um metal de enchimento) a vácuo produz juntas excepcionalmente fortes e limpas sem a necessidade de fluxo, que pode deixar resíduos corrosivos. Da mesma mesma forma, a sinterização (fusão de metal em pó) a vácuo ajuda a remover gases aprisionados, resultando em uma peça final mais densa e forte.

Para um Acabamento Brilhante e Limpo

Peças processadas em um forno a vácuo emergem brilhantes, limpas e livres de descoloração. Isso elimina a necessidade de etapas de pós-processamento caras e demoradas, como decapagem ácida ou jateamento de granalha, que são frequentemente necessárias após o processamento em atmosfera.

Quando Escolher um Forno de Atmosfera

Os fornos de atmosfera são os cavalos de batalha da indústria, destacando-se em aplicações de alto volume e processos que exigem uma interação química específica com a superfície do material.

Para Modificação de Superfície (Cementação)

Este é o domínio principal dos fornos de atmosfera. Processos como cementação, nitretação e carbonitretação exigem uma atmosfera rica em carbono ou nitrogênio para difundir esses elementos na superfície das peças de aço. Isso cria uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz.

Para Recozimento Geral e Normalização

Para aços carbono e ligas comuns, o objetivo do recozimento (amaciamento) ou da normalização (refinamento da estrutura granular) é simplesmente aquecer e resfriar a peça corretamente. Uma atmosfera simples de nitrogênio inerte ou gás endotérmico é suficiente para prevenir a formação de carepa pesada e é muito mais econômica do que um ciclo a vácuo.

Para Processamento Contínuo de Alto Volume

Os fornos de atmosfera são frequentemente projetados para operação contínua, usando correias transportadoras ou mecanismos de empurrar para mover as peças através das zonas de calor. Isso os torna ideais para a produção de alto volume de peças como fixadores, rolamentos e componentes automotivos, onde a taxa de produção é um fator econômico chave.

Compreendendo as Trocas

Nenhuma das tecnologias é uma solução universal. A escolha envolve equilibrar os requisitos do processo com as realidades operacionais e econômicas.

Custo e Complexidade

Os fornos a vácuo têm um custo de capital inicial mais alto devido à sua complexa vedação, sistemas de bombeamento e controles. Eles também exigem manutenção mais especializada. Os fornos de atmosfera, particularmente para processos mais simples, são geralmente menos caros de construir e operar.

Controle de Processo e Repetibilidade

Os fornos a vácuo oferecem controle de processo e repetibilidade superiores. Começar com um vácuo quase perfeito garante que cada ciclo seja idêntico e livre de contaminação. Os fornos de atmosfera podem ter mais variabilidade devido à dinâmica do fluxo de gás, vazamentos e incapacidade de purgar completamente todos os contaminantes.

Tempo de Ciclo e Produção

Os fornos de atmosfera, especialmente os modelos contínuos, geralmente oferecem maior produção. Os fornos a vácuo são ferramentas de processo em batelada, e os ciclos podem ser mais longos devido ao tempo necessário para bombear a câmara e resfriar a carga (frequentemente com têmpera a gás de alta pressão).

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, o material e o resultado desejado ditam o ambiente correto do forno.

- Se seu foco principal é a pureza máxima e um acabamento "brilhante": Escolha um forno a vácuo para eliminar qualquer risco de oxidação, especialmente para ligas sensíveis ou conjuntos brasados complexos.

- Se seu foco principal é alterar intencionalmente a química da superfície de uma peça: Escolha um forno de atmosfera para processos de cementação como cementação ou nitretação.

- Se seu foco principal é o tratamento térmico de alto volume e custo-benefício de aços comuns: Um forno de atmosfera oferece um ambiente protetor adequado com uma produção muito maior.

- Se seu foco principal é o processamento de metais reativos como titânio ou implantes médicos: Um forno a vácuo é a única escolha para garantir a integridade do material exigida.

Compreender o propósito fundamental do ambiente – remover ou adicionar – é a chave para selecionar a ferramenta certa para sua aplicação específica.

Tabela Resumo:

| Aspecto | Forno a Vácuo | Forno de Atmosfera |

|---|---|---|

| Uso Principal | Processamento de alta pureza, prevenção de oxidação | Modificação de superfície, proteção econômica |

| Aplicações Chave | Aeroespacial, médica, brasagem, sinterização | Cementação, recozimento, produção de alto volume |

| Controle de Ambiente | Remove gases (ex: oxigênio, vapor d'água) | Introduz gases específicos (ex: nitrogênio, rico em carbono) |

| Custo e Produção | Custo mais alto, menor produção (processo em batelada) | Custo mais baixo, maior produção (processo contínuo) |

Com dificuldade para escolher o forno certo para as necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Se você precisa de ambientes ultra-puros para materiais sensíveis ou soluções econômicas para processamento de alto volume, estamos aqui para ajudar. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos de tratamento térmico e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais