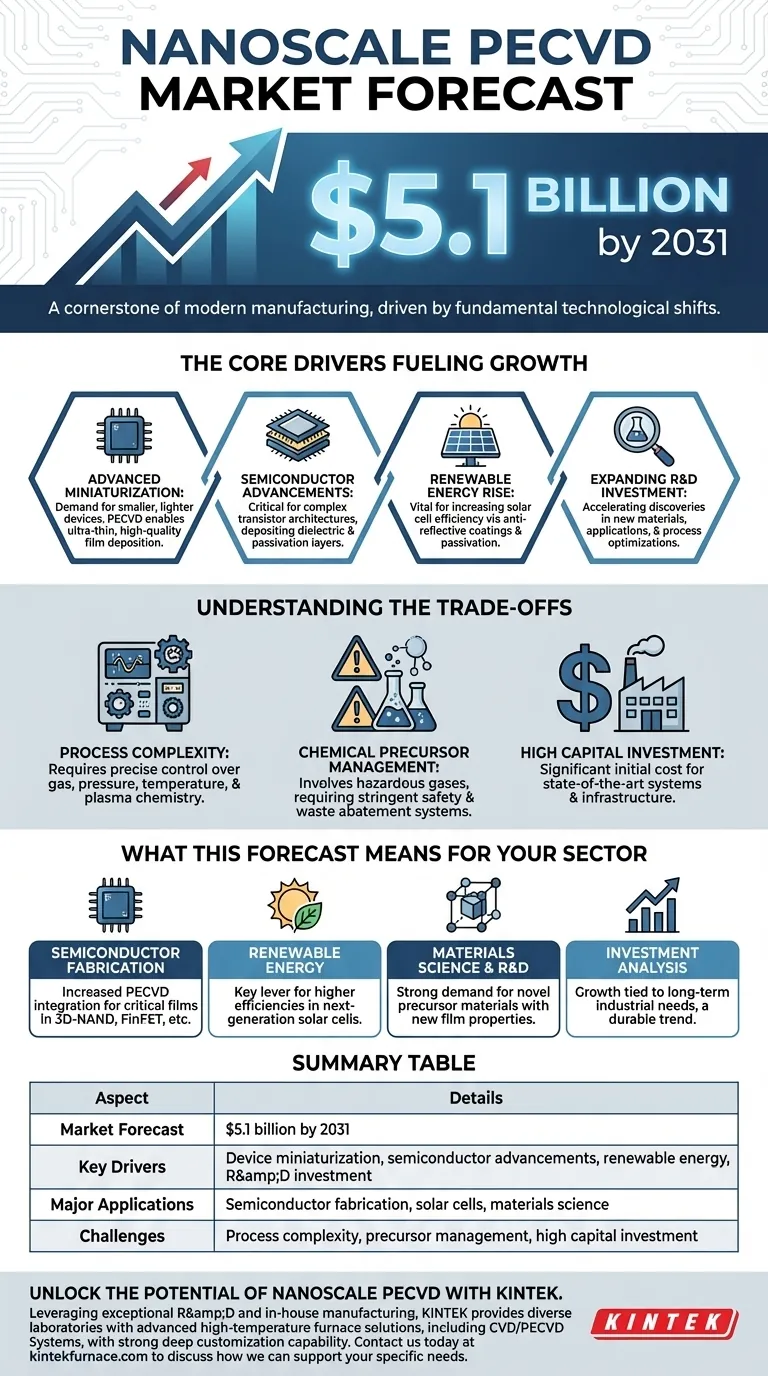

A previsão de mercado para PECVD em nanoescala indica uma expansão significativa, com projeções mostrando o mercado atingindo US$ 5,1 bilhões até 2031. Esse crescimento não é especulativo; ele está firmemente enraizado em mudanças tecnológicas fundamentais em grandes indústrias globais, incluindo o impulso incessante pela miniaturização de dispositivos e avanços críticos em semicondutores e energia renovável.

A principal conclusão é que a Deposição Química a Vapor Aprimorada por Plasma (PECVD) em nanoescala está evoluindo de uma técnica laboratorial especializada para um pilar da manufatura moderna. Seu crescimento é um reflexo direto da demanda global por componentes eletrônicos e energéticos menores, mais potentes e mais eficientes.

Os Principais Impulsores do Crescimento do Mercado

A previsão de US$ 5,1 bilhões é sustentada por várias tendências industriais poderosas e interconectadas. Entender esses impulsionadores é fundamental para compreender a estabilidade de longo prazo e a importância estratégica do mercado.

O Impulso pela Miniaturização Avançada

A demanda por dispositivos menores, mais leves e mais potentes em setores como eletrônicos de consumo, tecnologia médica e IoT é implacável. O PECVD em nanoescala é essencial para essa tendência.

Ele permite a deposição de filmes extremamente finos, uniformes e de alta qualidade, que são os blocos de construção de componentes miniaturizados. Essa precisão é impossível de alcançar com muitos métodos de deposição mais antigos e volumosos.

Avanços na Fabricação de Semicondutores

A indústria de semicondutores é uma consumidora primária da tecnologia PECVD em nanoescala. À medida que os fabricantes de chips superam os limites da Lei de Moore, eles exigem novos métodos para construir arquiteturas de transistores complexas e multicamadas.

O PECVD é crítico para a deposição das camadas dielétricas que isolam os caminhos condutores e para as camadas de passivação que protegem a superfície do chip. Sua capacidade de operar em temperaturas mais baixas também evita danos a estruturas sensíveis e pré-existentes na bolacha.

A Ascensão da Energia Renovável

No setor de energia renovável, especificamente fotovoltaica, o PECVD em nanoescala desempenha um papel vital no aumento da eficiência.

É usado para aplicar revestimentos antirreflexo e camadas de passivação em células solares de silício. Esses filmes ultrafinos reduzem a perda de energia por reflexão e melhoram a capacidade da célula de converter a luz solar em eletricidade, contribuindo diretamente para painéis solares mais potentes e econômicos.

Expansão do Investimento em Pesquisa e Desenvolvimento

Um ciclo de feedback positivo está acelerando o mercado. À medida que as indústrias reconhecem o valor do PECVD, elas aumentam o financiamento em P&D para explorar novos materiais, aplicações e otimizações de processos.

Esse investimento leva a novas descobertas – como novos precursores ou aplicações em eletrônicos flexíveis – o que, por sua vez, cria novas oportunidades de mercado e impulsiona uma maior adoção.

Compreendendo os Compromissos

Embora as perspectivas sejam fortes, o PECVD não é uma solução universalmente simples. A adoção dessa tecnologia envolve a navegação por desafios técnicos e operacionais específicos.

Complexidade e Controle do Processo

O PECVD em nanoescala é um processo altamente sofisticado. A obtenção de deposição de filmes consistente e de alta qualidade requer controle preciso sobre inúmeras variáveis, incluindo fluxo de gás, pressão, temperatura e química do plasma.

Essa complexidade exige uma expertise significativa no processo e equipamentos de monitoramento avançados para manter altos rendimentos em um ambiente de produção.

Gerenciamento de Precursores Químicos

Os gases precursores usados no PECVD podem ser perigosos, inflamáveis ou tóxicos. Seu uso exige protocolos de segurança rigorosos, infraestrutura de manuseio especializada e sistemas robustos de mitigação de resíduos.

Esses requisitos de segurança e ambientais aumentam o custo operacional geral e a complexidade de operar uma instalação de fabricação que depende do PECVD.

Alto Investimento de Capital

Sistemas PECVD de última geração, particularmente aqueles projetados para fabricação de alto volume em indústrias como semicondutores, representam um investimento de capital significativo.

Esse alto custo inicial pode ser uma barreira de entrada para empresas menores ou instituições de pesquisa, embora o retorno de longo prazo sobre o investimento seja frequentemente justificado pelo desempenho aprimorado do dispositivo e pelas capacidades de fabricação.

O Que Essa Previsão Significa para o Seu Setor

O crescimento do PECVD em nanoescala não é uniforme; seu impacto será sentido de forma diferente em vários setores. Veja como interpretar essa tendência com base em seus objetivos específicos.

- Se seu foco principal é a fabricação de semicondutores: Espere uma maior integração do PECVD para a deposição de filmes críticos em 3D-NAND, FinFET e outras arquiteturas lógicas e de memória avançadas.

- Se seu foco principal é a energia renovável: Esta tecnologia é uma alavanca fundamental para alcançar maiores eficiências em células solares de próxima geração, tornando-a uma área crítica para inovação e investimento em fabricação.

- Se seu foco principal é a ciência dos materiais ou P&D: A expansão do mercado sinaliza uma forte demanda por novos materiais precursores que podem permitir novas propriedades de filme ou menores temperaturas de deposição.

- Se seu foco principal é a análise de investimentos: O crescimento do mercado está ligado a necessidades industriais fundamentais e de longo prazo, sugerindo que é uma tendência duradoura em vez de uma bolha de curto prazo.

Compreender essas dinâmicas permite que você posicione estrategicamente seus esforços dentro deste cenário tecnológico crítico e em expansão.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Previsão de Mercado | US$ 5,1 bilhões até 2031 |

| Principais Impulsores | Miniaturização de dispositivos, avanços em semicondutores, energia renovável, investimento em P&D |

| Principais Aplicações | Fabricação de semicondutores, células solares, ciência dos materiais |

| Desafios | Complexidade do processo, gerenciamento de precursores, alto investimento de capital |

Desbloqueie o Potencial do PECVD em Nanoescala com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Quer você esteja na fabricação de semicondutores, energia renovável ou P&D de materiais, nossas soluções PECVD sob medida podem aprimorar sua eficiência, melhorar a qualidade do filme e acelerar a inovação. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina