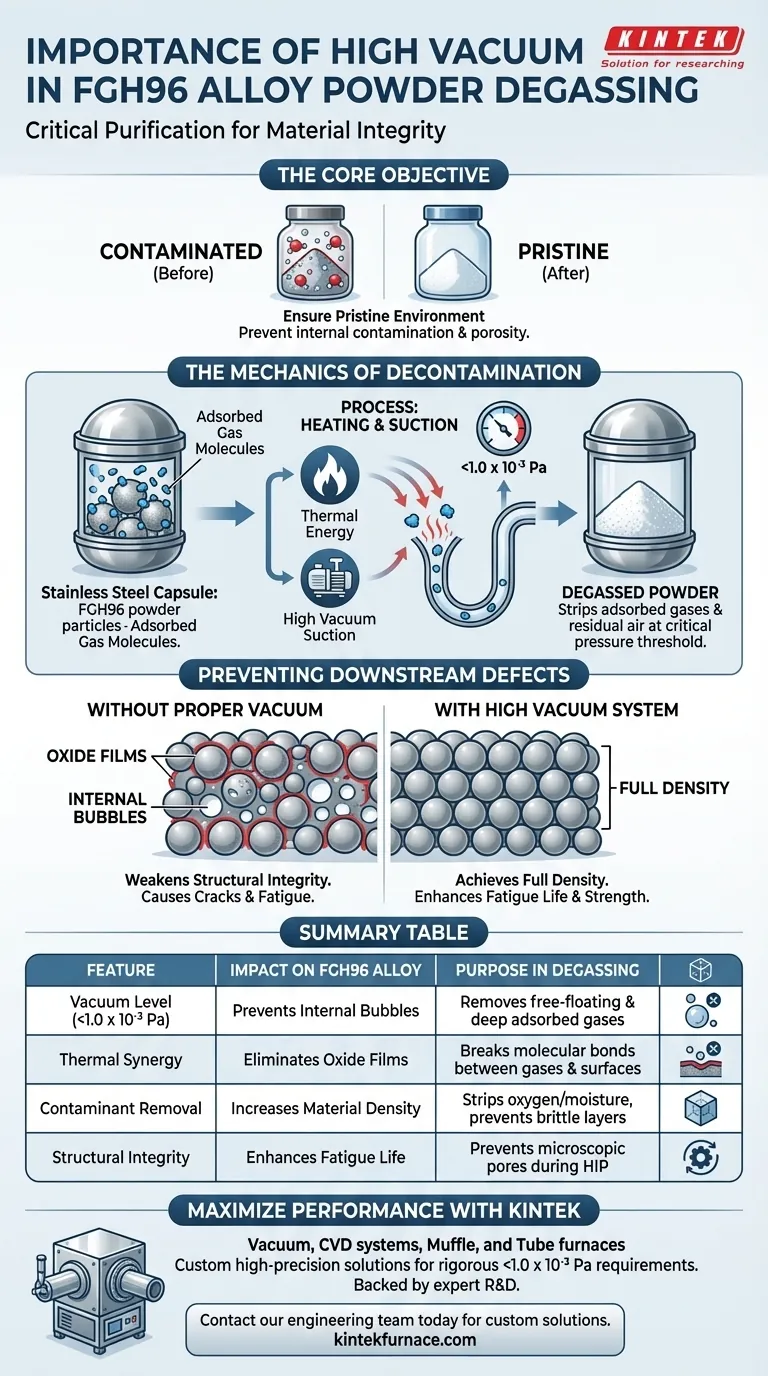

Um sistema de bombeamento a vácuo elevado serve como a etapa crítica de purificação no processamento de pós de liga FGH96. Sua função principal é evacuar o ambiente dentro de cápsulas de aço inoxidável para uma pressão inferior a 1,0 x 10^-3 Pa, removendo gases adsorvidos e ar residual das superfícies do pó antes que a cápsula seja selada.

O Objetivo Principal: Ligas de alto desempenho não toleram contaminação interna. O sistema de vácuo garante a integridade do material, criando um ambiente prístino que previne reações químicas e porosidade durante o processo de consolidação a alta temperatura.

A Mecânica da Descontaminação

Atingindo o Limiar Crítico de Pressão

A eficácia do processo de desgaseificação é definida pelo nível de vácuo. Para pós FGH96, simplesmente reduzir a pressão é insuficiente; o sistema deve atingir um estado de vácuo elevado de menos de 1,0 x 10^-3 Pa.

Neste patamar de pressão específico, o sistema não está apenas removendo ar em suspensão. Ele está ativamente desprendendo moléculas de gás que estão fisicamente aderidas (adsorvidas) à superfície das partículas de pó.

A Sinergia de Aquecimento e Sucção

O vácuo por si só muitas vezes não é suficiente para remover contaminantes de superfície teimosos. O sistema utiliza uma combinação de aquecimento e sucção.

A energia térmica excita as moléculas de gás presas na superfície do pó, quebrando sua ligação com o metal. Simultaneamente, a bomba de vácuo elevado cria a pressão negativa necessária para sugar esses gases liberados para fora da cápsula de aço inoxidável imediatamente.

Prevenindo Defeitos Posteriores

Eliminando Filmes de Óxido

A presença de oxigênio residual é fatal para a qualidade das ligas FGH96. Se o ar permanecer durante a etapa subsequente de Prensagem Isostática a Quente (HIP), as altas temperaturas farão com que o oxigênio reaja com o metal.

Essa reação forma filmes de óxido — camadas finas e quebradiças entre as partículas de pó. Esses filmes agem como fissuras prontas para acontecer, enfraquecendo severamente a integridade estrutural do componente final.

Evitando a Formação de Bolhas Internas

Gases presos dentro da cápsula não desaparecem; eles se expandem ou permanecem como vazios quando aquecidos.

Ao remover esses gases antes do encapsulamento, o sistema de bombeamento evita a formação de bolhas internas. Isso garante que, quando o material for consolidado, ele atinja densidade total sem os poros microscópicos que comprometem a vida útil à fadiga e a resistência.

Armadilhas Comuns a Evitar

Níveis Insuficientes de Vácuo

Um vácuo "grosseiro" não é um substituto para o vácuo elevado. Falhar em atingir o marco específico de 1,0 x 10^-3 Pa deixa contaminantes residuais para trás. Mesmo quantidades vestigiais de gás podem levar a defeitos indetectáveis até que a peça falhe sob estresse.

Ignorando a Assistência Térmica

Confiar apenas na velocidade de bombeamento sem controle de temperatura adequado pode levar à desgaseificação incompleta. Assim como os solventes precisam de calor para evaporar efetivamente em outros processos de liga, os gases adsorvidos em FGH96 requerem energia térmica para se liberarem completamente da superfície da partícula.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de encapsulamento FGH96, alinhe sua estratégia de vácuo com suas métricas de qualidade específicas:

- Se o seu foco principal é Densidade do Material: Priorize um sistema de bombeamento capaz de sustentar pressões significativamente abaixo de 1,0 x 10^-3 Pa para eliminar todas as fontes de formação de bolhas.

- Se o seu foco principal é Resistência Mecânica: Garanta que seu processo combine rigorosamente aquecimento com vácuo para remover completamente as camadas potenciais formadoras de óxido das fronteiras das partículas.

O sistema de bombeamento a vácuo não é apenas uma etapa no processo; é a garantia de que o potencial do pó se torna o desempenho da liga.

Tabela Resumo:

| Característica | Impacto na Liga FGH96 | Propósito na Desgaseificação |

|---|---|---|

| Nível de Vácuo (<1,0 x 10^-3 Pa) | Previne Bolhas Internas | Remove ar em suspensão e gases adsorvidos profundos. |

| Sinergia Térmica | Elimina Filmes de Óxido | Quebra as ligações moleculares entre gases e superfícies do pó. |

| Remoção de Contaminantes | Aumenta a Densidade do Material | Remove oxigênio/umidade para prevenir camadas de fronteira quebradiças. |

| Integridade Estrutural | Melhora a Vida Útil à Fadiga | Previne poros microscópicos durante a Prensagem Isostática a Quente (HIP). |

Maximize o Desempenho do Seu Material com a KINTEK

Não deixe que gases residuais comprometam a integridade estrutural de suas ligas de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece Sistemas de Vácuo, CVD, Fornos Mufla e Tubulares de alta precisão — todos totalmente personalizáveis para atender aos rigorosos requisitos de 1,0 x 10^-3 Pa da desgaseificação FGH96 e outras necessidades de laboratório de alta temperatura especializadas.

Pronto para alcançar consolidação sem defeitos? Entre em contato com nossa equipe de engenharia hoje mesmo para projetar uma solução personalizada de aquecimento e vácuo adaptada às suas especificações exclusivas.

Guia Visual

Referências

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é a função principal de um forno de brasagem a vácuo de alta pressão? Alcançar ligações de liga mais fortes

- Como um Forno de Secagem a Vácuo contribui para filmes de eletrólitos de estado sólido? Aumenta a Densidade e Pureza do Filme

- Como um forno de secagem a vácuo de laboratório facilita o tratamento térmico de filmes de grafeno/poliimida? Aumentar a Pureza

- Quais são as vantagens e limitações do uso de fornos a vácuo? Desvende o tratamento térmico de precisão

- Qual o papel dos sistemas de bombeamento a vácuo nos fornos a vácuo? Garanta Pureza e Controle em Processos Térmicos

- Quais procedimentos de manutenção são necessários para um forno de tratamento térmico a vácuo? Garanta Desempenho Máximo e Longevidade

- O que é endurecimento a vácuo? Alcance Dureza Superior com Acabamento de Superfície Impecável

- Como se consegue o arrefecimento forçado em fornos a vácuo de parede quente? Otimize as Propriedades Metalúrgicas com Arrefecimento de Precisão