A manutenção essencial para um forno de tratamento térmico a vácuo é um processo disciplinado e multifacetado. Envolve a inspeção regular, limpeza e substituição programada de componentes em toda a câmara de vácuo, sistema de aquecimento, sistema de bombeamento e sistema de resfriamento para garantir a integridade do ambiente controlado.

Uma manutenção eficaz não se trata apenas de prevenir falhas de equipamento. É a prática fundamental que preserva os benefícios centrais de um forno a vácuo — pureza do processo, uniformidade de temperatura e qualidade da peça — garantindo uma produção consistente e de alto valor.

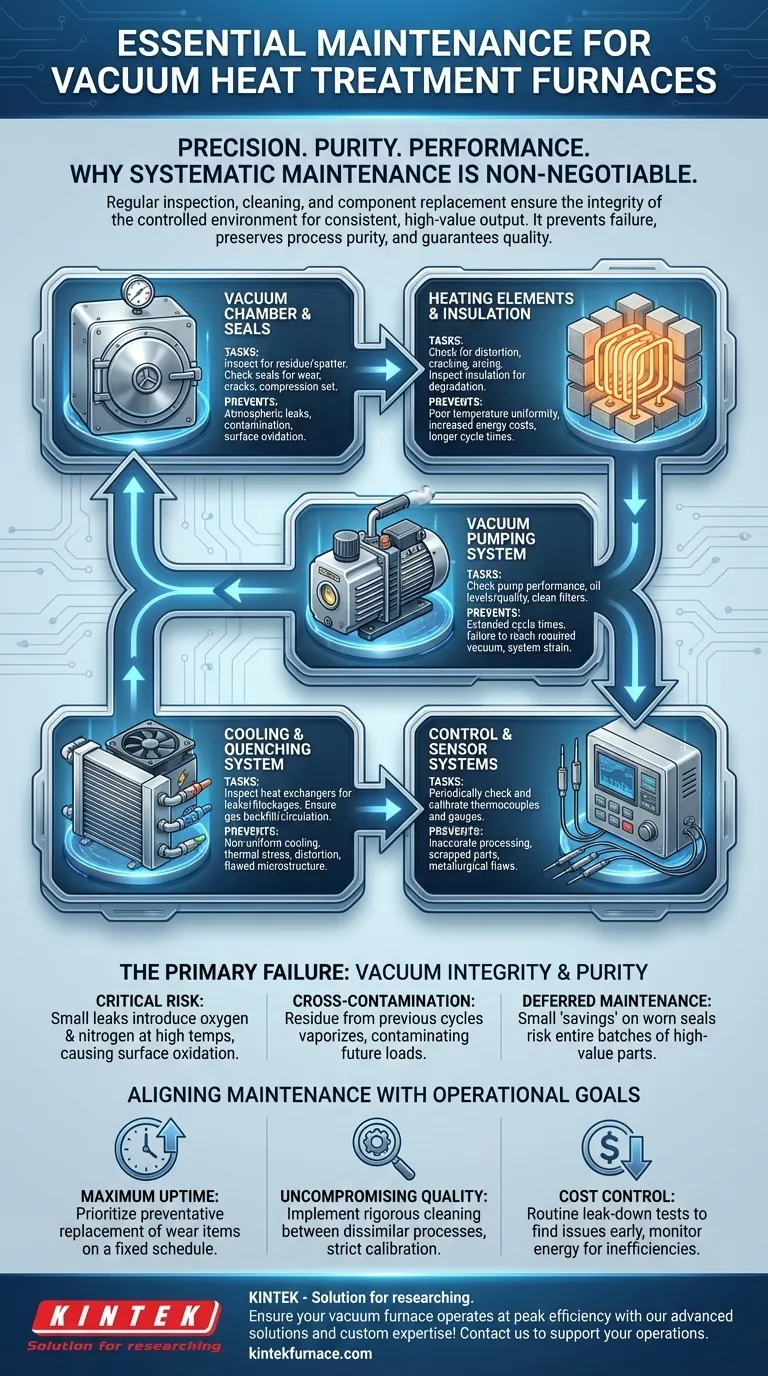

Por que a Manutenção Sistemática é Inegociável

Um forno a vácuo é um instrumento de precisão. Sua função principal é criar um ambiente puro e controlado, livre de oxigênio e outros contaminantes que, de outra forma, comprometeriam as propriedades metalúrgicas de uma peça durante o tratamento térmico.

Mesmo pequenos desvios desse ambiente ideal, como um pequeno vazamento ou contaminação interna, podem anular todo o propósito de usar um forno a vácuo. Isso leva à oxidação, descarbonetação e resultados inconsistentes, impactando diretamente a qualidade do produto e as taxas de sucata.

Protocolos de Manutenção Específicos por Componente

Um plano de manutenção robusto é melhor organizado focando nos sistemas-chave que trabalham juntos para criar o ambiente de vácuo e executar o ciclo térmico.

A Câmara de Vácuo e as Vedações

A câmara é o recipiente selado onde todo o processo ocorre. Sua integridade é primordial. A manutenção envolve inspecionar o interior em busca de quaisquer resíduos ou respingos de ciclos anteriores, que podem vaporizar e contaminar cargas futuras.

Mais importante ainda, as vedações da porta e quaisquer outras superfícies de vedação devem ser inspecionadas regularmente quanto a desgaste, rachaduras ou deformação por compressão. Essas vedações são a principal barreira contra vazamentos atmosféricos e são um ponto comum de falha.

Os Elementos de Aquecimento e o Isolamento

Os elementos de aquecimento e o isolamento circundante são cruciais para alcançar um aquecimento rápido e uniforme. Os elementos devem ser inspecionados quanto a distorção, rachaduras ou sinais de arco. O pacote de isolamento (frequentemente grafite ou cerâmica) deve ser verificado quanto a degradação ou contaminação.

Elementos ou isolamento degradados levam a uma má uniformidade de temperatura em toda a carga de trabalho, resultando em propriedades de material inconsistentes. Eles também reduzem a eficiência térmica, aumentando os tempos de ciclo e os custos de energia.

O Sistema de Bombeamento a Vácuo

O sistema de bombeamento é o coração do forno, responsável por criar e manter o vácuo. Os procedimentos de manutenção dependem do tipo de bombas utilizadas (por exemplo, bomba rotativa de palhetas vedadas a óleo, bombas secas, bombas de difusão).

Isso geralmente inclui verificar o desempenho da bomba, verificar os níveis e a qualidade do óleo (para bombas vedadas a óleo) e garantir que todos os filtros estejam limpos. Uma bomba com dificuldades prolongará os tempos de ciclo e pode falhar em atingir o nível de vácuo necessário para processos sensíveis.

O Sistema de Resfriamento e Têmpera

Para processos que exigem resfriamento rápido, o sistema de têmpera é vital. Isso envolve inspecionar o trocador de calor quanto a vazamentos ou bloqueios e garantir que os sistemas de preenchimento e circulação de gás inerte estejam funcionando corretamente.

Bocais de gás entupidos podem causar resfriamento não uniforme, levando a estresse térmico, distorção e falha em atingir a dureza ou microestrutura desejada na peça final.

Os Sistemas de Controle e Sensores

Os "sentidos" do forno dependem de termopares para medição de temperatura e manômetros para medição de vácuo. Esses instrumentos exigem verificações e calibrações periódicas.

Leituras imprecisas de um termopar ou manômetro de vácuo descalibrado podem fazer com que um lote inteiro seja processado fora de seus parâmetros exigidos, levando a peças descartadas que podem parecer dimensionalmente corretas, mas são metalurgicamente falhas.

Compreendendo o Principal Ponto de Falha: O Próprio Vácuo

Embora falhas mecânicas possam ocorrer, os problemas mais comuns e dispendiosos decorrem de uma perda de integridade ou pureza do vácuo.

O Risco Crítico de Pequenos Vazamentos

Mesmo um vazamento microscópico, difícil de detectar, pode introduzir continuamente oxigênio e nitrogênio na câmara. Em altas temperaturas, isso leva à oxidação e descoloração da superfície, anulando uma vantagem primária do processamento a vácuo.

O Impacto da Contaminação Cruzada

Resíduos deixados no forno de um processo, como excesso de fluxo de um ciclo de brasagem, podem vaporizar durante o próximo ciclo. Esse vapor pode então contaminar uma carga completamente diferente de peças sensíveis, tornando-as inutilizáveis. Uma limpeza rigorosa entre processos diferentes é crucial.

O Verdadeiro Custo da Manutenção Adiada

Adiar a substituição de uma vedação de porta desgastada para "economizar" uma pequena quantia de dinheiro é uma armadilha clássica. Essa economia percebida é insignificante em comparação com o custo de um único lote de componentes aeroespaciais ou médicos de alto valor descartado devido a um ambiente de vácuo comprometido.

Alinhando a Manutenção com Seus Objetivos Operacionais

Sua estratégia de manutenção deve ser adaptada aos seus impulsionadores de negócios mais críticos.

- Se o seu foco principal é o Tempo Máximo de Atividade: Priorize a substituição preventiva de itens de desgaste conhecidos, como vedações, termopares e filtros de bomba, em um cronograma fixo e baseado em dados.

- Se o seu foco principal é a Qualidade Impecável da Peça: Implemente protocolos rigorosos de limpeza da câmara entre processos diferentes e um cronograma rigoroso e regular de calibração para todos os sensores de controle.

- Se o seu foco principal é o Controle de Custos: Realize rotineiramente testes de vazamento para identificar problemas de integridade do vácuo precocemente e monitore o consumo de energia para detectar ineficiências causadas por falhas nos componentes de aquecimento ou isolamento.

Em última análise, a manutenção disciplinada transforma seu forno a vácuo de um equipamento em um ativo de fabricação preciso e confiável.

Tabela Resumo:

| Componente | Tarefas de Manutenção Chave | Problemas Comuns Prevenidos |

|---|---|---|

| Câmara de Vácuo e Vedações | Inspecionar resíduos, verificar vedações quanto a desgaste | Vazamentos, contaminação, oxidação |

| Elementos de Aquecimento e Isolamento | Verificar distorção, inspecionar isolamento | Má uniformidade de temperatura, ineficiência energética |

| Sistema de Bombeamento a Vácuo | Verificar níveis de óleo, limpar filtros | Tempos de ciclo prolongados, falhas no nível de vácuo |

| Sistema de Resfriamento e Têmpera | Inspecionar trocadores de calor, verificar bocais de gás | Resfriamento não uniforme, distorção de peças |

| Sistemas de Controle e Sensores | Calibrar termopares e manômetros | Processamento impreciso, peças descartadas |

Garanta que seu forno a vácuo opere com máxima eficiência com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios experiência em fornos de alta temperatura, incluindo Muffle, Tubo, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais exclusivas, aumentando o tempo de atividade, a qualidade das peças e o controle de custos. Não deixe que problemas de manutenção comprometam seus resultados – entre em contato hoje para discutir como podemos apoiar suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior