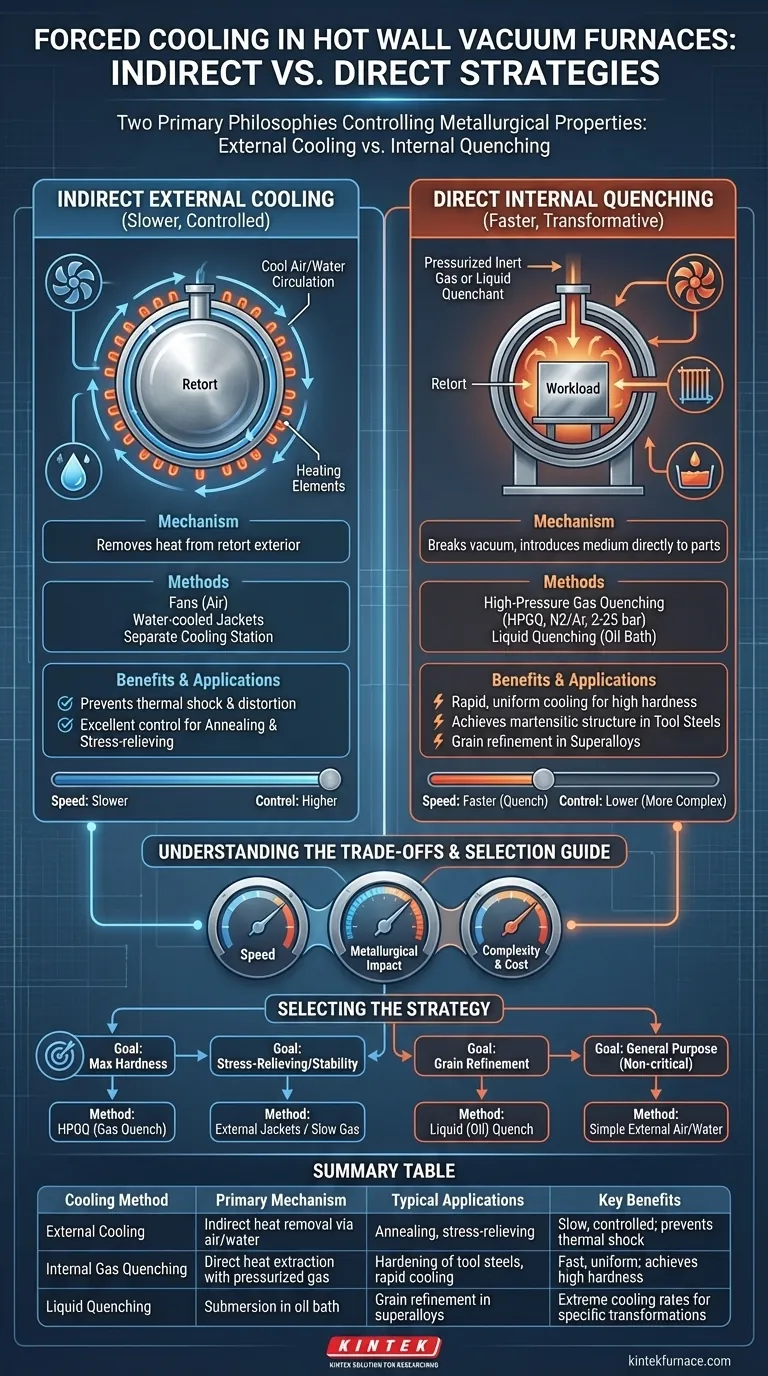

O arrefecimento forçado em fornos a vácuo de parede quente é alcançado através de duas estratégias principais: arrefecimento externo indireto da câmara de processo selada (o retorta) ou quenching interno direto da carga de trabalho. Os métodos externos envolvem a circulação de ar ou água à volta do exterior da retorta, enquanto os métodos internos introduzem um gás inerte pressurizado ou um agente de quenching líquido diretamente nas peças aquecidas para extrair calor rapidamente.

A escolha de um método de arrefecimento não é meramente uma questão de velocidade; é uma variável crítica do processo que controla diretamente as propriedades metalúrgicas finais do material. A decisão fundamental é entre o controlo mais lento e simples do arrefecimento externo e o impacto rápido e transformador do quenching interno.

As Duas Filosofias de Arrefecimento: Externo vs. Interno

O design de um forno de parede quente, onde os elementos de aquecimento estão fora da retorta selada, dita as estratégias de arrefecimento possíveis. A retorta contém o vácuo ou a atmosfera controlada e deve ser arrefecida juntamente com as peças no seu interior.

Arrefecimento Externo: Remoção Indireta de Calor

O arrefecimento externo atua no exterior da retorta, removendo o calor de forma indireta e mais lenta. Isto é frequentemente suficiente para processos que não requerem quenching rápido.

Os métodos comuns incluem a circulação de ar frio com ventiladores à volta da retorta, o uso de uma camisa arrefecida a água que envolve a retorta, ou a remoção física da retorta quente do isolamento do forno para uma estação de arrefecimento separada. Um design avançado utiliza uma retorta estendida com uma secção dedicada arrefecida a água onde a carga de trabalho pode ser movida após o aquecimento.

Quenching Interno: Remoção Direta de Calor

O quenching interno é um método muito mais rápido e agressivo que envolve a quebra do vácuo e a introdução de um meio de arrefecimento diretamente na retorta. Isto proporciona uma extração de calor mais direta e rápida das próprias peças.

O método mais comum é o quenching com gás inerte, onde gases como nitrogénio ou árgon são injetados sob pressão. O gás é circulado por um ventilador potente através da carga de trabalho quente, absorvendo calor, e depois passado através de um permutador de calor arrefecido a água antes de ser recirculado. Este ciclo de circuito fechado continua até que a temperatura desejada da peça seja atingida.

Uma Análise Mais Profunda dos Métodos Chave de Arrefecimento

Cada método de arrefecimento oferece um nível diferente de velocidade e controlo, tornando-o adequado para materiais específicos e resultados desejados.

Quenching a Gás de Alta Pressão (HPGQ)

O HPGQ é o método dominante para processos que exigem arrefecimento rápido e controlado para alcançar uma dureza de material específica.

Utiliza gás inerte, tipicamente nitrogénio ou árgon, a pressões que variam entre 2 e 25 bar (aproximadamente 2 a 25 vezes a pressão atmosférica). A alta pressão aumenta a densidade e a capacidade calorífica do gás, permitindo-lhe remover o calor de forma muito mais eficaz. Sistemas avançados utilizam bicos estrategicamente posicionados, muitas vezes otimizados com dinâmica de fluidos computacional (CFD), para garantir que o gás de alta velocidade arrefeça toda a carga de trabalho uniformemente.

Camisas de Arrefecimento Externas e Ventiladores

Esta abordagem representa a forma mais simples de arrefecimento forçado. É fundamentalmente um processo de arrefecimento convectivo aplicado ao exterior da retorta.

Embora mais lento do que o quenching a gás, oferece excelente controlo para processos como recozimento ou alívio de tensões, onde uma diminuição de temperatura lenta e constante é necessária para evitar a distorção ou fissuração da peça. Por exemplo, é o método preferido para o recozimento de alívio de tensões de componentes de titânio.

Quenching com Líquido (Óleo)

Para as taxas de arrefecimento mais extremas, alguns fornos a vácuo especializados estão equipados para quenching com óleo. Este é um método de quenching interno onde as peças são submersas num banho de óleo frio.

Este processo é usado para alcançar transformações metalúrgicas específicas, como refinar a estrutura de grão em superligas à base de níquel. Devido ao risco de contaminação e à complexidade de integrar um banho líquido num sistema a vácuo, é menos comum do que o quenching a gás, mas essencial para certas ligas de alto desempenho.

Compreender as Compensações (Trade-offs)

A escolha de um sistema de arrefecimento envolve o equilíbrio entre os requisitos metalúrgicos e a complexidade operacional e custo.

Velocidade vs. Controlo

O quenching interno (gás ou óleo) é significativamente mais rápido e é classificado como "quenching" porque é rápido o suficiente para causar transformações de fase em aço e outras ligas.

O arrefecimento externo é inerentemente mais lento. No entanto, a sua taxa mais lenta proporciona um grau de controlo mais elevado, o que é fundamental para prevenir o choque térmico e garantir a estabilidade dimensional em peças sensíveis.

Impacto Metalúrgico

A taxa de arrefecimento determina diretamente a microestrutura final do material. Um quenching rápido, como o HPGQ, é necessário para alcançar uma estrutura martensítica totalmente temperada em aços ferramenta.

Pelo contrário, um arrefecimento lento e controlado é necessário para o recozimento, que amolece o material e alivia as tensões internas. A taxa de arrefecimento incorreta pode falhar em alcançar as propriedades desejadas ou arruinar o componente.

Complexidade e Custo do Sistema

Os sistemas de arrefecimento externo são mecanicamente simples, fiáveis e económicos.

Os sistemas internos HPGQ são muito mais complexos. Requerem um vaso com classificação de pressão, um motor e ventilador potentes (e muitas vezes classificados para vácuo), um grande permutador de calor interno e controlos sofisticados de manuseamento de gás. Isto adiciona um custo e complexidade de manutenção significativos ao forno.

Seleção da Estratégia de Arrefecimento Correta

O método de arrefecimento ótimo é ditado inteiramente pelo material que está a ser processado e pelas propriedades finais que precisa de alcançar.

- Se o seu foco principal for alcançar a dureza máxima em aços ferramenta ou matrizes: O Quenching a Gás de Alta Pressão (HPGQ) é essencial pela sua capacidade de arrefecimento rápido e uniforme.

- Se o seu foco principal for o alívio de tensões em componentes sensíveis ou complexos: Um arrefecimento lento e controlado usando camisas externas ou reenchimento com gás inerte de baixa pressão é a abordagem correta para garantir a estabilidade.

- Se o seu foco principal for refinar a estrutura de grão em ligas especiais: O quenching rápido com óleo fornece as taxas de arrefecimento extremas necessárias para estas transformações metalúrgicas específicas.

- Se o seu foco principal for o tratamento térmico de uso geral com taxas de arrefecimento não críticas: Sistemas de arrefecimento externo com ar ou água, mais simples e económicos, são perfeitamente suficientes.

Em última análise, a compreensão destes métodos permite-lhe ir além do simples arrefecimento de peças e começar a projetar com precisão as suas propriedades materiais finais.

Tabela Resumo:

| Método de Arrefecimento | Mecanismo Principal | Aplicações Típicas | Principais Benefícios |

|---|---|---|---|

| Arrefecimento Externo | Remoção indireta de calor via circulação de ar/água | Recozimento, alívio de tensões | Arrefecimento lento e controlado; previne choque térmico |

| Quenching Interno a Gás | Extração direta de calor com gás inerte pressurizado | Têmpera de aços ferramenta, arrefecimento rápido | Arrefecimento rápido e uniforme; atinge alta dureza |

| Quenching com Líquido | Submersão em banho de óleo | Refinamento de grão em superligas | Taxas de arrefecimento extremas para transformações específicas |

Pronto para aprimorar os processos de tratamento térmico do seu laboratório com soluções de arrefecimento personalizadas? A KINTEK alavanca I&D excecional e fabrico interno para fornecer fornos avançados de alta temperatura, incluindo Fornos de Crisol, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. As nossas capacidades de personalização profundas garantem um alinhamento preciso com as suas necessidades experimentais únicas, proporcionando resultados metalúrgicos otimizados. Contacte-nos hoje para discutir como as nossas soluções podem beneficiar as suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga