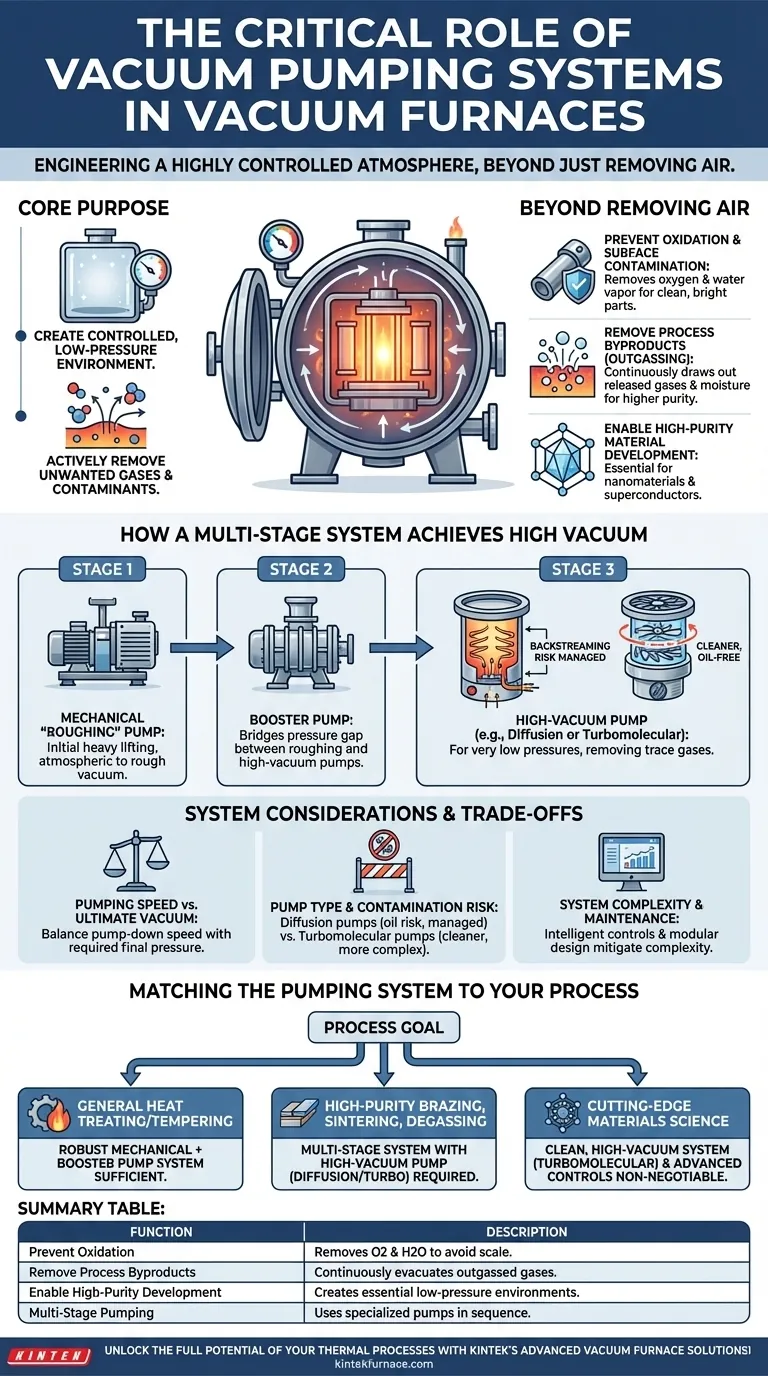

Em sua essência, um sistema de bombeamento a vácuo desempenha duas funções críticas: criar um ambiente controlado de baixa pressão e remover ativamente gases e contaminantes indesejados liberados durante o processo de aquecimento. Ao evacuar sistematicamente a câmara do forno, o sistema de bombeamento previne a oxidação e reações químicas indesejadas, garantindo que o produto final atenda aos rigorosos padrões de pureza e estrutura.

O objetivo final de um sistema de bombeamento a vácuo não é apenas criar um espaço vazio, mas sim projetar uma atmosfera altamente controlada. Ao remover sistematicamente gases reativos como o oxigênio e subprodutos gerados pelo processo, esses sistemas garantem a pureza do material, previnem defeitos de superfície e permitem processos térmicos que são impossíveis em uma atmosfera normal.

O Propósito Central: Além de Apenas Remover o Ar

A função de uma bomba de vácuo se estende muito além de simplesmente evacuar a câmara. É um processo ativo e contínuo que purifica todo o ambiente de processamento térmico.

Prevenindo Oxidação e Contaminação da Superfície

O benefício mais imediato do vácuo é a remoção de gases atmosféricos, principalmente oxigênio e vapor de água.

Em uma atmosfera normal, o aquecimento de metais faz com que reajam com o oxigênio, formando uma camada de óxido (casca) na superfície. Um forno a vácuo impede isso, resultando em peças limpas, brilhantes e sem óxido. Isso é crítico para aplicações como têmpera a vácuo de aços-ferramenta e ligas de alta temperatura.

Remoção de Subprodutos do Processo (Degasagem)

À medida que os materiais são aquecidos, eles liberam gases presos, umidade e elementos voláteis de sua massa e superfície — um processo conhecido como degasagem.

O sistema de bombeamento a vácuo extrai continuamente esses subprodutos liberados do forno. Esta etapa de purificação é essencial para obter um produto final de maior pureza, o que é uma vantagem fundamental do processamento a vácuo.

Habilitando o Desenvolvimento de Materiais de Alta Pureza

Para aplicações avançadas, como a produção de nanomateriais ou materiais supercondutores, mesmo traços de impurezas podem ser catastróficos.

Um ambiente de alto vácuo é a única maneira de garantir a pureza extrema exigida para que esses materiais se formem e cresçam corretamente. O sistema de bombeamento cria as condições ideais de alta temperatura e alto vácuo para essa síntese.

Como um Sistema Multi-Estágios Atinge Alto Vácuo

Atingir um alto vácuo não é feito com uma única bomba. Em vez disso, os fornos usam uma sequência de bombas especializadas, cada uma projetada para operar eficientemente dentro de uma faixa de pressão específica.

Estágio 1: A Bomba Mecânica de "Pré-Vácuo"

Este é o primeiro estágio e a peça principal do sistema. A bomba mecânica (ou "bomba de pré-vácuo") faz o trabalho pesado inicial, removendo a maior parte do ar da câmara e baixando a pressão do nível atmosférico para um vácuo inicial.

Estágio 2: A Bomba Booster

Assim que a eficiência da bomba mecânica diminui em pressões mais baixas (tipicamente abaixo de 20 Torr), uma bomba booster assume. Ela atua como um intermediário, preenchendo eficientemente a lacuna de pressão entre a bomba de pré-vácuo e a bomba de alto vácuo.

Estágio 3: A Bomba de Alto Vácuo

Para atingir as pressões muito baixas exigidas para processos sensíveis, uma bomba de alto vácuo é ativada. Tipos comuns incluem bombas de difusão ou bombas turbomoleculares.

As bombas de difusão não possuem partes móveis e usam jatos de vapor de óleo quente para arrastar as moléculas de gás restantes. As bombas turbomoleculares usam pás giratórias de alta velocidade para empurrar as moléculas de gás para fora da câmara.

Bombas de Suporte para Integridade do Sistema

Em algumas configurações, uma bomba de retenção menor é usada. Sua função é frequentemente manter a pressão de apoio correta para a bomba de difusão, evitando que seu óleo retorne para a câmara do forno e contamine o processo.

Compreendendo os Compromissos e Considerações do Sistema

A escolha e configuração de um sistema de bombeamento envolvem o equilíbrio entre desempenho, custo e requisitos do processo.

Velocidade de Bombeamento vs. Vácuo Final

Um sistema projetado para um vácuo final muito profundo (ou "alto") pode não ser o mais rápido na remoção inicial do ar em massa. O projeto deve equilibrar a velocidade de esvaziamento com o nível de pressão final exigido pelo processo.

Tipo de Bomba e Risco de Contaminação

As bombas de difusão são robustas e econômicas, mas usam óleo, o que representa um risco menor, mas real, de contaminação por retorno de fluxo. Esse risco é gerenciado com defletores, armadilhas e operação adequada.

As bombas turbomoleculares são consideradas "mais limpas" porque são isentas de óleo, mas são mecanicamente mais complexas e sensíveis a súbitas explosões de pressão.

Complexidade do Sistema e Manutenção

Um sistema multi-estágios é altamente eficaz, mas adiciona complexidade. Fornos a vácuo modernos mitigam isso com sistemas de controle inteligentes que automatizam a sequência de esvaziamento, reduzindo a chance de erro do operador. Um projeto modular também simplifica a manutenção e a solução de problemas, prolongando a vida útil do equipamento.

Combinando o Sistema de Bombeamento ao Seu Processo

O sistema de bombeamento ideal está diretamente ligado ao objetivo metalúrgico ou químico da operação.

- Se o seu foco principal é o tratamento térmico geral ou têmpera: Um robusto sistema de bomba mecânica e booster é frequentemente suficiente para prevenir a oxidação e atingir as propriedades desejadas do material.

- Se o seu foco principal é a brasagem, sinterização ou desgaseificação de alta pureza: Você precisa de um sistema multi-estágios com uma bomba de alto vácuo (difusão ou turbo) para remover efetivamente todos os contaminantes e subprodutos de desgaseificação.

- Se o seu foco principal é a ciência de materiais de ponta (nanomateriais, supercondutores): Um sistema limpo de alto vácuo, provavelmente com bombas turbomoleculares e controles avançados, é inegociável para garantir pureza absoluta e repetibilidade do processo.

Em última análise, compreender e controlar o sistema de bombeamento do seu forno é a chave para dominar o seu processo térmico e garantir a qualidade do seu produto final.

Tabela Resumo:

| Função | Descrição |

|---|---|

| Prevenir Oxidação | Remove oxigênio e vapor de água para evitar a formação de casca e contaminação da superfície durante o aquecimento. |

| Remover Subprodutos do Processo | Evacua continuamente gases desgaseificados e elementos voláteis para maior pureza. |

| Habilitar o Desenvolvimento de Alta Pureza | Cria ambientes controlados de baixa pressão essenciais para nanomateriais e materiais avançados. |

| Bombeamento Multi-Estágios | Usa bombas de pré-vácuo, booster e alto vácuo para atingir faixas de pressão específicas de forma eficiente. |

Desbloqueie todo o potencial dos seus processos térmicos com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, garantindo pureza, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos aprimorar os resultados do processamento de seus materiais!

Guia Visual

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o papel dos tubos de ramificação de exaustão no topo de uma câmara de vácuo? Otimize o seu controle de pressão hoje

- Qual é a função dos sistemas de vácuo e conectores de vedação? Dominando Ambientes Químicos Puros e Controlados

- Qual é a função principal do sistema de bomba de vácuo no processo de evaporação de pó de magnésio? Garanta alta pureza e eficiência

- Quais são as etapas de um sistema de bombeamento de forno a vácuo e como elas funcionam? Aprenda o Processo Sequencial para Eficiência em Alto Vácuo

- Quais são os principais requisitos técnicos para bombas de vácuo em fornos de sinterização a vácuo? Garanta a Pureza e Eficiência do Material