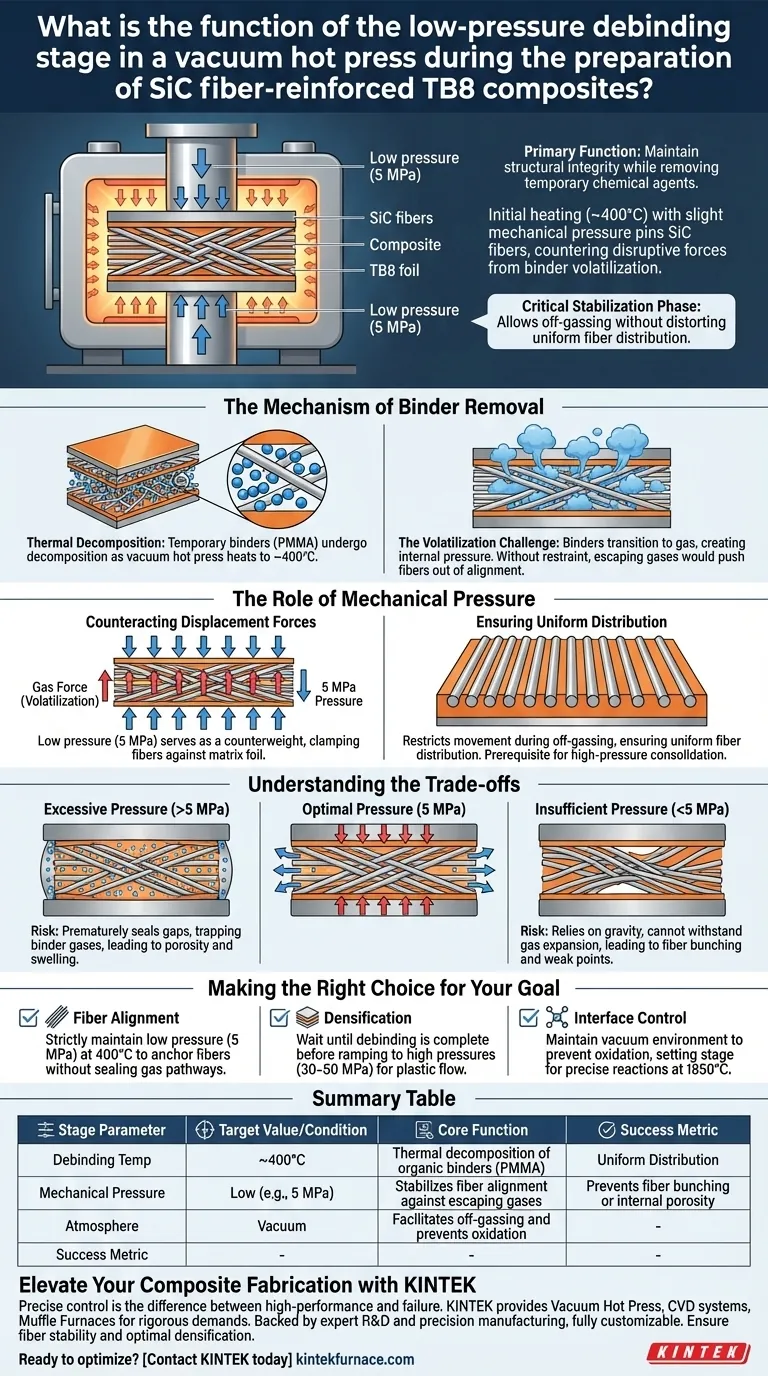

A principal função do estágio de desaglutinação a baixa pressão é manter a integridade estrutural do compósito enquanto remove agentes químicos temporários. Durante a fase inicial de aquecimento (aproximadamente 400°C), uma leve pressão mecânica (por exemplo, 5 MPa) é aplicada para fixar as fibras de SiC no lugar, contrariando as forças disruptivas causadas pela volatilização de aglutinantes como o PMMA.

O estágio de baixa pressão atua como uma fase crítica de estabilização; permite que a desgaseificação essencial ocorra sem permitir que a turbulência dos gases de escape distorça a distribuição uniforme das fibras de reforço.

O Mecanismo de Remoção do Aglutinante

Decomposição Térmica

O processo de fabricação depende de aglutinantes temporários, como o PMMA (polimetilmetacrilato), para fixar inicialmente as fibras de SiC dentro da matriz de titânio.

À medida que a prensa a quente a vácuo aquece o conjunto para a faixa de 400°C, esses aglutinantes orgânicos sofrem decomposição térmica.

O Desafio da Volatilização

Quando os aglutinantes se decompõem, eles transitam do estado sólido para o gasoso.

Essa mudança de fase cria pressão interna e fluxo de gás dentro da pré-forma do compósito. Sem restrição, a força desses gases em escape seria suficiente para desalojar as fibras, arruinando a homogeneidade do material.

O Papel da Pressão Mecânica

Contrapondo as Forças de Deslocamento

A aplicação de uma pressão específica e baixa (5 MPa) serve como um contrapeso mecânico ao processo de volatilização.

Essa pressão é alta o suficiente para prender fisicamente as fibras contra a folha da matriz, impedindo que elas "flutuem" ou se desloquem à medida que o aglutinante se transforma em gás.

Garantindo a Distribuição Uniforme

Ao restringir o movimento durante a fase de desgaseificação, o processo garante que a distribuição das fibras permaneça uniforme.

Essa uniformidade é um pré-requisito para os estágios subsequentes de consolidação de alta pressão, onde a matriz fluirá plasticamente para se ligar às fibras.

Compreendendo os Trade-offs

O Risco de Pressão Excessiva

É crucial não confundir a pressão de desaglutinação (5 MPa) com a pressão de consolidação (30–50+ MPa) usada posteriormente.

Aplicar pressão excessiva durante o estágio de desaglutinação pode selar prematuramente as lacunas entre as fibras e a matriz. Isso prenderia os gases do aglutinante volatilizado dentro do compósito, levando à porosidade interna e fazendo com que o material inche ou delamine posteriormente.

O Risco de Pressão Insuficiente

Inversamente, aplicar pressão zero durante este estágio depende inteiramente da gravidade e do atrito para manter a arquitetura unida.

Isso raramente é suficiente para suportar a expansão dos gases de escape, levando ao agrupamento de fibras ou a lacunas. Essa desordem estrutural resulta em pontos fracos distintos no compósito final.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processo de prensagem a quente a vácuo para compósitos SiC/TB8, alinhe seus parâmetros de pressão com seu estágio de fabricação específico:

- Se o seu foco principal é o Alinhamento das Fibras: mantenha rigorosamente a configuração de baixa pressão (por exemplo, 5 MPa) durante a rampa de 400°C para ancorar as fibras sem selar as vias de gás.

- Se o seu foco principal é a Densificação: espere até que a fase de desaglutinação esteja totalmente completa antes de aumentar para altas pressões (30–50 MPa) para forçar o fluxo plástico da folha TB8.

- Se o seu foco principal é o Controle da Interface: garanta que o ambiente de vácuo seja mantido durante toda a desaglutinação para evitar oxidação, preparando o palco para a reação química precisa necessária posteriormente em temperaturas mais altas (1850°C).

A fabricação bem-sucedida de compósitos requer tratar a desaglutinação não apenas como uma etapa de limpeza, mas como uma fase de preservação estrutural.

Tabela Resumo:

| Parâmetro do Estágio | Valor/Condição Alvo | Função Principal |

|---|---|---|

| Temp. de Desaglutinação | ~400°C | Decomposição térmica de aglutinantes orgânicos (PMMA) |

| Pressão Mecânica | Baixa (por exemplo, 5 MPa) | Estabiliza o alinhamento das fibras contra gases de escape |

| Atmosfera | Vácuo | Facilita a desgaseificação e previne a oxidação |

| Métrica de Sucesso | Distribuição Uniforme | Previne agrupamento de fibras ou porosidade interna |

Eleve a Sua Fabricação de Compósitos com a KINTEK

O controle preciso sobre os estágios de desaglutinação e consolidação é a diferença entre um compósito de alto desempenho e falha do material. A KINTEK fornece sistemas líderes na indústria de Prensas a Quente a Vácuo, sistemas CVD e Fornos Mufla projetados para lidar com as rigorosas demandas da produção de materiais reforçados com fibras de SiC.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção. Garanta a estabilidade das fibras e a densificação ideal em cada ciclo.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje para discutir sua solução personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o objetivo principal do uso da Prensagem Isostática a Quente (HIP) para L-PBF Ti-6Al-4V? Maximizar a Integridade do Componente

- Como a prensagem a quente difere da prensagem a frio e sinterização comuns? Desbloqueie Desempenho Superior do Material

- Qual é o papel principal da pressão mecânica na prensagem a quente a vácuo de Ti-Al? Otimizar a Ligação e a Densidade

- Qual é o papel dos insertos sacrificiais no processo de Sinterização por Plasma de Faísca (SPS)? Domine o Design de Geometrias Complexas

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na sua temperatura de operação? Um guia para faixas de temperatura baixa, média e alta

- Como a temperatura, a pressão e o tempo de permanência afetam a densidade do produto prensado a quente? Otimize seu processo para máxima eficiência

- Qual é o valor de processamento central de um forno de sinterização por prensagem a quente a vácuo? Domínio da Densidade da Liga de Magnésio AZ31

- Quais são as vantagens dos moldes de grafite na prensagem a quente a vácuo? Aumente a vida útil e a precisão para produtos de diamante