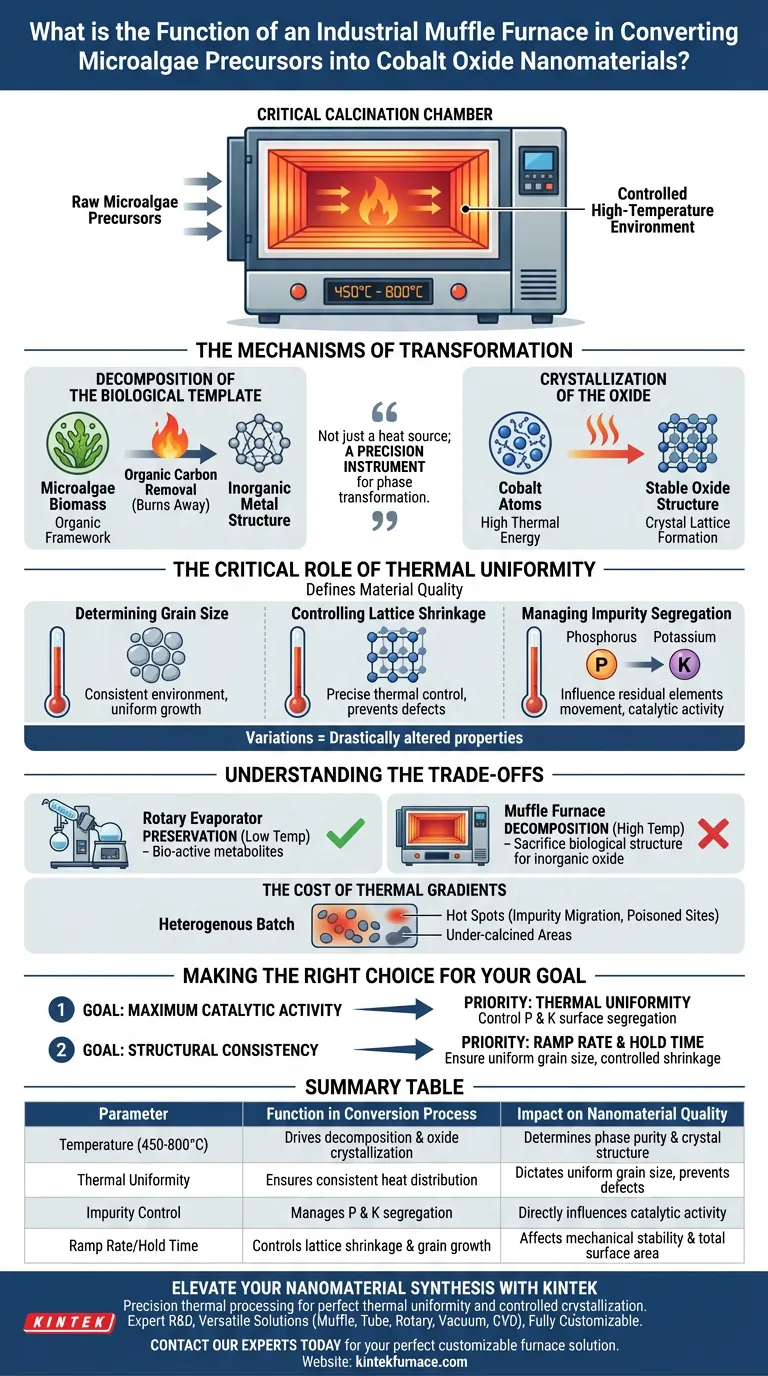

O forno mufla industrial serve como a câmara crítica de calcinação onde os precursores brutos de microalgas são transformados em nanomateriais funcionais de óxido de cobalto. Ao manter um ambiente controlado de alta temperatura — tipicamente entre 450°C e 800°C — ele impulsiona a decomposição química do molde biológico, ao mesmo tempo em que cristaliza o cobalto restante em sua forma de óxido.

O forno mufla não é meramente uma fonte de calor; é um instrumento de precisão para transformação de fase. Sua capacidade de manter um campo térmico uniforme dita diretamente a estrutura cristalina e a química de superfície do material final, distinguindo catalisadores de alto desempenho de subprodutos de qualidade inferior.

Os Mecanismos de Transformação

O processo de conversão dentro do forno depende de dois eventos físico-químicos simultâneos.

Decomposição do Molde Biológico

A função principal do forno é remover a estrutura orgânica.

À medida que a temperatura aumenta, a biomassa de microalgas — que atuou como portadora ou molde para o cobalto — queima. Essa decomposição remove o carbono orgânico, deixando para trás a estrutura inorgânica metálica.

Cristalização do Óxido

Simultaneamente, a alta energia térmica facilita a formação da rede cristalina.

O calor força os átomos de cobalto a se organizarem em uma estrutura de óxido estável. A temperatura específica escolhida (por exemplo, 450°C vs. 800°C) determina o quão completa ocorre essa cristalização.

O Papel Crítico da Uniformidade Térmica

Enquanto a temperatura induz a reação, a uniformidade do campo térmico define a qualidade do resultado. Variações na distribuição de calor dentro da câmara podem alterar drasticamente as propriedades do material.

Determinação do Tamanho do Grão

Um ambiente térmico consistente garante que os grãos de cristal cresçam uniformemente.

O aquecimento uniforme evita a formação de tamanhos de grão díspares, o que é essencial para prever a estabilidade mecânica e a área de superfície do material.

Controle do Encolhimento da Rede

À medida que o material cristaliza, a rede atômica contrai ou "encolhe".

Um controle térmico preciso é necessário para gerenciar esse encolhimento. O aquecimento inconsistente pode levar a defeitos estruturais ou tensões internas dentro do nanomaterial.

Gerenciamento da Segregação de Impurezas

O perfil de calor do forno influencia o movimento de elementos residuais derivados das microalgas, especificamente fósforo (P) e potássio (K).

A uniformidade térmica dita se esses elementos permanecem presos no material a granel ou se segregam para a superfície. Essa segregação de superfície é um fator decisivo na atividade catalítica final do óxido de cobalto.

Compreendendo os Compromissos

É vital distinguir o papel do forno das etapas de preparação que o precedem.

Preservação vs. Decomposição

Enquanto equipamentos como um evaporador rotativo são usados anteriormente para *preservar* metabólitos bioativos em baixas temperaturas, o forno mufla é projetado para *decomposição* controlada.

Você não pode manter a atividade bio-redutiva no forno; seu propósito é sacrificar a estrutura biológica para criar o óxido inorgânico.

O Custo dos Gradientes Térmicos

Se o forno falhar em manter um campo térmico uniforme, o lote resultante de nanomateriais será heterogêneo.

Isso leva a "pontos quentes" onde impurezas como o fósforo migram excessivamente para a superfície, potencialmente envenenando os sítios catalíticos, enquanto outras áreas do lote permanecem sub-calcinadas.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial de seus nanomateriais de óxido de cobalto, você deve ajustar os parâmetros do forno às suas necessidades específicas de uso final.

- Se seu foco principal é a Atividade Catalítica Máxima: Priorize a uniformidade do campo térmico para controlar precisamente a segregação superficial de fósforo e potássio, pois essas impurezas superficiais impulsionam a reação.

- Se seu foco principal é a Consistência Estrutural: Concentre-se na taxa de aquecimento e no tempo de permanência em temperaturas específicas (450–800 °C) para garantir um tamanho de grão uniforme e um encolhimento controlado da rede em toda a amostra.

A qualidade do seu nanomaterial final é menos sobre o precursor com o qual você começa e mais sobre a precisão do ambiente térmico que o transforma.

Tabela Resumo:

| Parâmetro | Função no Processo de Conversão | Impacto na Qualidade do Nanomaterial |

|---|---|---|

| Temperatura (450-800°C) | Impulsiona a decomposição de bi moldes e a cristalização do óxido. | Determina a pureza da fase e a estrutura cristalina. |

| Uniformidade Térmica | Garante a distribuição consistente de calor em toda a amostra. | Dita o tamanho uniforme do grão e previne defeitos estruturais. |

| Controle de Impurezas | Gerencia a segregação de elementos residuais como P e K. | Influencia diretamente a atividade catalítica da superfície. |

| Taxa de Aquecimento/Tempo de Permanência | Controla a velocidade do encolhimento da rede e do crescimento do grão. | Afeta a estabilidade mecânica e a área de superfície total. |

Eleve Sua Síntese de Nanomateriais com a KINTEK

O processamento térmico de precisão é a ponte entre os precursores brutos de microalgas e os catalisadores de alto desempenho. A KINTEK fornece a tecnologia avançada necessária para alcançar uniformidade térmica perfeita e cristalização controlada para suas aplicações de laboratório e industriais mais exigentes.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para transformações de fase precisas.

- Soluções Versáteis: De Fornos Mufla, Tubulares e Rotativos a Sistemas de Vácuo e CVD, cobrimos todas as necessidades de alta temperatura.

- Totalmente Personalizável: Adapte seu ambiente térmico para gerenciar o encolhimento específico da rede e os requisitos de segregação de impurezas.

Pronto para otimizar a qualidade do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno personalizável perfeita para suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais precauções de segurança devem ser seguidas ao usar uma mufla? Passos Essenciais para uma Operação Segura e Eficiente

- Qual é o propósito da câmara cerâmica isolada em um forno mufla? Obtenha Aquecimento Limpo e Uniforme para o Seu Laboratório

- Quais são os principais benefícios de usar um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação para o Seu Laboratório

- Que estratégia de resfriamento deve ser seguida em um forno mufla para nanofibras de BiFeO3? Garanta a Integridade Estrutural

- Quais são as principais aplicações de um forno mufla em laboratórios? Obtenha Processamento Preciso em Altas Temperaturas

- Como o sistema de exaustão em algumas muflas contribui para a segurança? Prevenindo Perigos e Garantindo Operação Segura

- O que é um forno mufla e qual a sua principal função? Descubra o Seu Papel no Processamento de Alta Temperatura

- Que ambiente de reação um forno mufla ou forno tubular deve fornecer para g-C3N4? Polimerização Térmica Mestra