Resfriamento natural dentro do forno é a estratégia necessária para o processamento de nanofibras de ferrita de bismuto (BiFeO3) após calcinação em alta temperatura. Ao concluir a fase de sinterização (geralmente a 550 °C), os elementos de aquecimento devem ser desativados, permitindo que o forno mufla e a amostra retornem gradualmente à temperatura ambiente sem interferência externa.

O objetivo do resfriamento natural é facilitar uma redução lenta e controlada da temperatura. Este processo é crítico para liberar as tensões térmicas internas geradas durante as transições de fase, prevenindo assim microfissuras e preservando a integridade estrutural das nanofibras 1D.

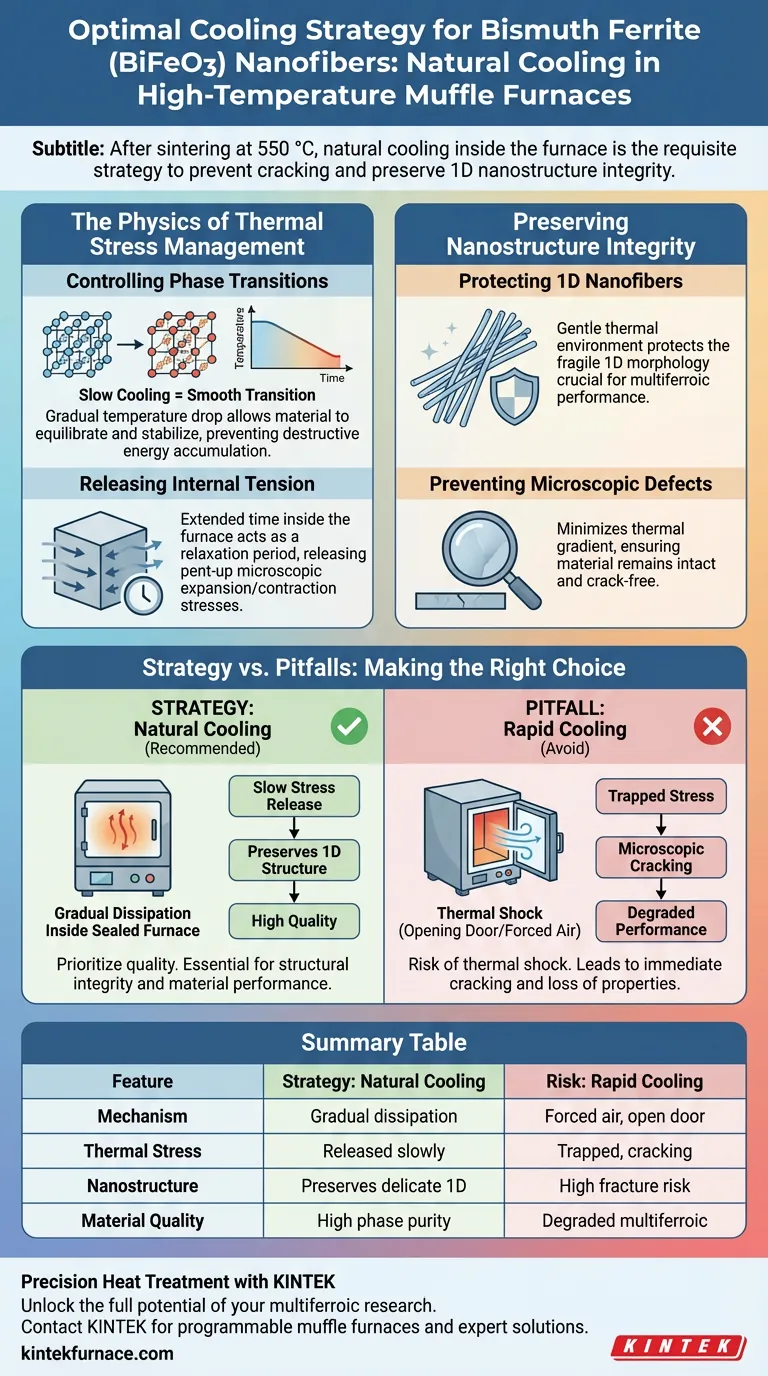

A Física do Gerenciamento de Estresse Térmico

Controlando Transições de Fase

Durante o processo de calcinação, a ferrita de bismuto sofre mudanças significativas em sua estrutura interna. À medida que o material esfria da temperatura de sinterização de 550 °C, ele experimenta uma transição de fase.

Se essa transição ocorrer muito rapidamente, o material não terá tempo de se equilibrar. O resfriamento natural garante que a temperatura caia lentamente o suficiente para gerenciar essa transição suavemente. Essa queda gradual permite que o material se estabilize sem acumular energia destrutiva.

Liberando Tensão Interna

O processamento em alta temperatura gera inevitavelmente tensões térmicas internas dentro do material. Essas tensões são o resultado de diferenças de expansão e contração em nível microscópico.

Ao manter a amostra dentro do forno, você estende o tempo de resfriamento. Essa duração estendida atua como um período de relaxamento, liberando efetivamente essas tensões reprimidas antes que o material solidifique completamente em seu estado final.

Preservando a Integridade da Nanoestrutura

Protegendo Nanofibras 1D

As nanofibras de ferrita de bismuto possuem uma delicada estrutura 1D (unidimensional). Essa morfologia é crucial para seu desempenho como material multiferroico, mas também as torna fisicamente vulneráveis.

Mudanças bruscas de temperatura podem agir como um golpe de martelo nessa estrutura frágil. O resfriamento natural mitiga esse risco, fornecendo um ambiente térmico suave.

Prevenindo Defeitos Microscópicos

O principal perigo durante a fase de resfriamento é a formação de microfissuras. Esses defeitos geralmente são invisíveis a olho nu, mas podem comprometer toda a amostra.

Quando o estresse térmico excede a resistência do material, as nanofibras se fraturam. Uma estratégia de resfriamento natural minimiza o gradiente térmico, garantindo que o material permaneça intacto e livre de fissuras.

Erros Comuns a Evitar

O Risco de Choque Térmico

Um erro comum em ambientes de laboratório é abrir a porta do forno muito cedo para apressar o processo. Isso introduz ar frio na amostra quente, causando choque térmico.

Resfriamento rápido ou resfriamento por ar forçado criam gradientes de temperatura extremos. Isso quase invariavelmente leva a fissuras imediatas e à degradação das propriedades multiferroicas da ferrita de bismuto.

Impaciência vs. Qualidade

Embora o resfriamento natural consuma tempo, é um compromisso inegociável para a qualidade. Priorizar a velocidade em detrimento da taxa de resfriamento anulará os benefícios obtidos durante o processo de sinterização.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a síntese bem-sucedida de nanofibras de BiFeO3, siga as seguintes diretrizes:

- Se seu foco principal é Integridade Estrutural: siga rigorosamente o protocolo de resfriamento natural para prevenir a fratura de delicadas nanofibras 1D.

- Se seu foco principal é Desempenho do Material: permita a liberação lenta de tensões térmicas para garantir que as propriedades multiferroicas finais não sejam degradadas pela tensão interna.

O sucesso na síntese de ferrita de bismuto de alta qualidade reside não apenas no aquecimento, mas na paciência exercida durante o resfriamento.

Tabela Resumo:

| Característica | Estratégia: Resfriamento Natural | Risco: Resfriamento Rápido (Têmpera) |

|---|---|---|

| Mecanismo | Dissipação gradual de calor dentro do forno selado | Abertura da porta do forno ou resfriamento por ar forçado |

| Estresse Térmico | Liberado lentamente através de relaxamento | Preso, levando a microfissuras |

| Nanoestrutura | Preserva a delicada morfologia 1D | Alto risco de fratura e colapso estrutural |

| Qualidade do Material | Alta pureza de fase e integridade | Desempenho multiferroico degradado |

Tratamento Térmico de Precisão para Nanomateriais Avançados

Desbloqueie todo o potencial de sua pesquisa multiferroica com a KINTEK. Seja sintetizando delicadas nanofibras de BiFeO3 ou cerâmicas complexas, nossos fornos mufla de alta temperatura fornecem o controle térmico preciso e a estabilidade de resfriamento necessários para transições de fase sensíveis.

Apoiada por P&D e fabricação especializada, a KINTEK oferece:

- Fornos Mufla e Tubulares com taxas de resfriamento programáveis.

- Sistemas a Vácuo e CVD para síntese de alta pureza.

- Soluções Personalizáveis adaptadas às suas necessidades exclusivas de laboratório.

Garanta que seus materiais permaneçam livres de fissuras e estruturalmente sólidos. Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre suas necessidades de fornos de laboratório de alta temperatura!

Guia Visual

Referências

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a capacidade de controle de temperatura de um forno mufla é crítica durante a preparação de Ba2M0.4Bi1.6O6?

- Por que o tipo de controlador é importante em um forno mufla? Desbloqueie precisão e repetibilidade para o seu laboratório

- Qual é a função de um forno de alta temperatura de laboratório tipo caixa? Evolução do Tratamento Térmico da Liga Mestra AlCoCrFeNi2.1

- Por que um forno de recozimento a baixa temperatura é necessário para a produção de filmes de piche de hulha? Alcançar Estabilização Precisa

- Como funciona a câmara isolada de um forno mufla? Desbloqueie o Aquecimento Preciso e Livre de Contaminação

- Qual o papel de um forno mufla de laboratório na determinação do teor de fósforo? Guia Essencial de Cinzas Secas

- Qual é a função de um forno mufla no processo de síntese de materiais Ag2S1-xTex? Processamento Térmico de Precisão

- Qual função um Forno Mufla serve no pós-tratamento de filmes finos ZTO? Otimizar o Desempenho de Células Solares