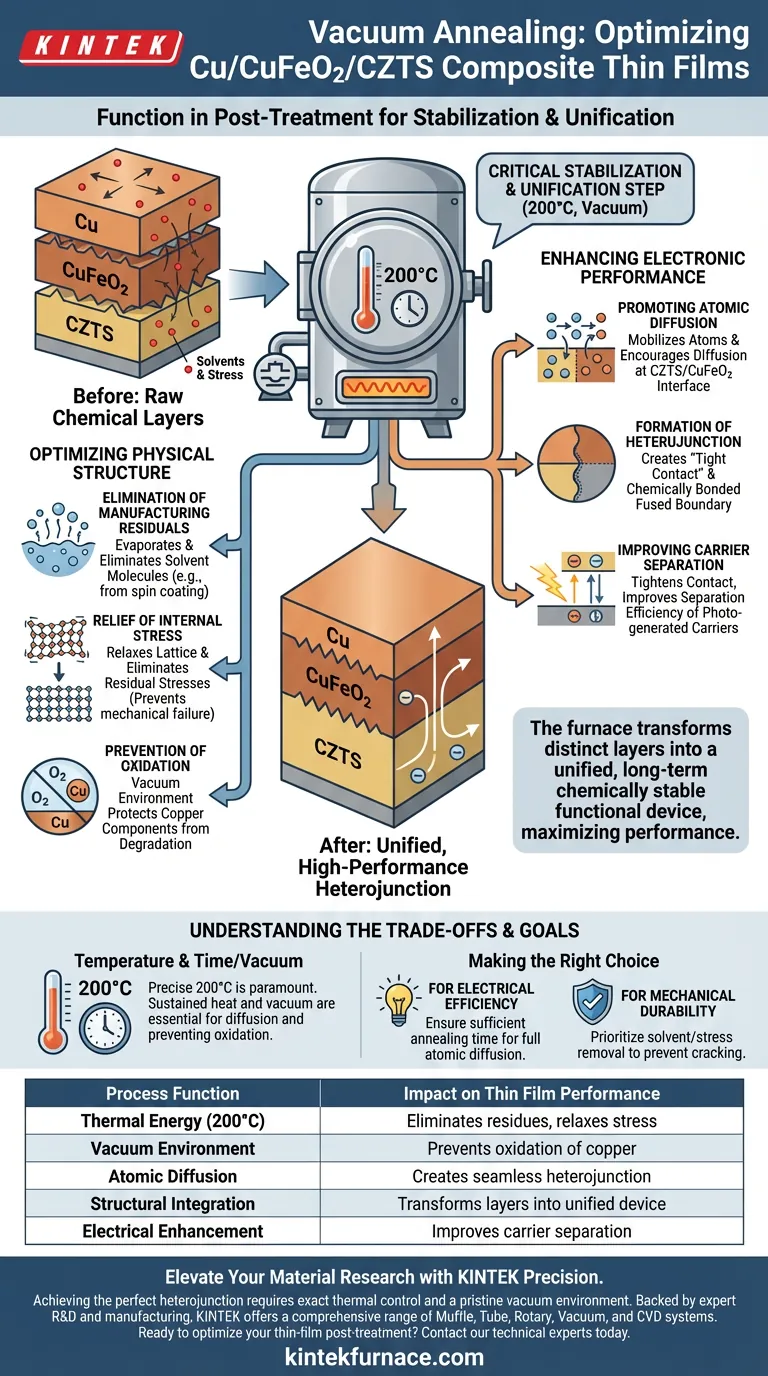

O recozimento a vácuo atua como uma etapa crítica de estabilização e unificação para filmes finos compostos de Cu/CuFeO2/CZTS. Operando a 200°C, o forno fornece energia térmica para remover subprodutos voláteis da fabricação e relaxar a tensão física dentro do material. Simultaneamente, ele impulsiona o movimento atômico entre as camadas para criar uma interface elétrica contínua.

A principal função deste processo é transformar camadas revestidas distintas em uma heterojunção unificada e de alto desempenho. Ao promover a difusão atômica, o forno maximiza a capacidade do filme de separar portadores fotogerados e garante estabilidade química a longo prazo.

Otimizando a Estrutura Física

Eliminação de Resíduos de Fabricação

Os filmes finos são tipicamente criados usando métodos baseados em solução, como a centrifugação, que deixam para trás resíduos líquidos. O forno de recozimento a vácuo usa energia térmica para evaporar e eliminar efetivamente as moléculas de solvente presas nas camadas.

Alívio de Tensão Interna

Durante o processo de deposição, o material frequentemente desenvolve uma tensão interna significativa. O tratamento térmico de 200°C permite que a rede relaxe, eliminando tensões residuais que, de outra forma, poderiam levar a falhas mecânicas ou delaminação.

Prevenção de Oxidação

Embora o foco principal seja o tratamento térmico, o ambiente a vácuo desempenha um papel sutil, mas vital. Ao excluir o oxigênio, o forno protege os componentes metálicos dentro do composto de se degradarem durante a fase de aquecimento.

Melhorando o Desempenho Eletrônico

Promoção da Difusão Atômica

O campo térmico uniforme fornecido pelo forno faz mais do que apenas secar o filme; ele mobiliza os átomos. Esse calor incentiva a difusão atômica especificamente na interface entre as camadas de CZTS e CuFeO2.

Formação da Heterojunção

Essa difusão cria um "contato íntimo" entre os materiais, ligando-os quimicamente em vez de apenas deixá-los um sobre o outro. Essa fronteira fundida é conhecida como heterojunção, que é o núcleo funcional do dispositivo composto.

Melhorando a Separação de Portadores

Uma heterojunção de alta qualidade é essencial para o desempenho elétrico do filme. Ao apertar esse contato, o forno melhora a eficiência de separação dos portadores fotogerados, permitindo que o material converta luz em eletricidade de forma mais eficaz.

Entendendo os Compromissos

Sensibilidade à Temperatura

O controle preciso da temperatura é fundamental; o processo descrito depende especificamente de um ponto operacional de 200°C. Enquanto outros materiais (como ferroelétricos ou ligas) requerem temperaturas muito mais altas (até 1000°C) para cristalizar, este composto específico requer uma temperatura mais baixa para fundir as camadas sem danificar o delicado equilíbrio químico.

O Papel do Tempo e do Vácuo

O processo não é instantâneo. Requer um ambiente térmico sustentado para permitir tempo suficiente para a difusão atômica. Além disso, sem um vácuo de alta qualidade, o calor necessário para fixar a interface provavelmente oxidaria os componentes de cobre, destruindo as propriedades condutoras do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos seus filmes de Cu/CuFeO2/CZTS, alinhe sua estratégia de pós-tratamento com seus objetivos específicos:

- Se o seu foco principal é a Eficiência Elétrica: Certifique-se de que o tempo de recozimento seja suficiente para promover totalmente a difusão atômica, pois a heterojunção íntima se correlaciona diretamente com a separação de portadores.

- Se o seu foco principal é a Durabilidade Mecânica: Priorize a remoção de solventes e o alívio de tensões residuais para evitar rachaduras ou delaminação durante o uso a longo prazo.

Em última análise, o forno de recozimento a vácuo converte uma pilha de camadas químicas brutas em um dispositivo funcional integrado e estável.

Tabela Resumo:

| Função do Processo | Impacto no Desempenho do Filme Fino |

|---|---|

| Energia Térmica (200°C) | Elimina resíduos de solvente e relaxa a tensão interna da rede. |

| Ambiente a Vácuo | Previne a oxidação dos componentes de cobre durante a fase de aquecimento. |

| Difusão Atômica | Cria uma heterojunção contínua e de alto desempenho na interface. |

| Integração Estrutural | Transforma camadas distintas em um dispositivo funcional unificado e estável. |

| Melhoria Elétrica | Melhora a separação de portadores fotogerados para maior eficiência. |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a heterojunção perfeita requer controle térmico exato e um ambiente a vácuo pristino. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Esteja você trabalhando em células solares de filme fino ou na cristalização de ligas avançadas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar o pós-tratamento do seu filme fino? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica ideal para o seu laboratório!

Guia Visual

Referências

- Amira H. Ali, Mohamed Rabia. Synthesis of lead-free Cu/CuFeO2/CZTS thin film as a novel photocatalytic hydrogen generator from wastewater and solar cell applications. DOI: 10.1007/s11082-024-06375-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como o vácuo se compara a outros métodos de controle de atmosfera? Alcance Pureza e Simplicidade Superiores

- Qual é o propósito de introduzir gás argônio em um forno a vácuo durante a fase de resfriamento da destilação a vácuo de magnésio? Garanta Pureza e Eficiência

- Qual é o propósito de usar uma estufa de secagem a vácuo para microesferas de carbono? Otimize a Ativação do Seu Material

- Por que um forno de recozimento a vácuo é necessário para filmes de Cu2Co1-xNaxSnS4? Otimize a Cristalização do Seu Filme Fino

- Como as atmosferas controladas e os ciclos automatizados de temperatura em um forno de sinterização impactam a qualidade da liga?

- Qual é a principal função de um forno de secagem a vácuo de laboratório? Processamento Essencial de Folhas de Eletrodo Explicado

- Quais são alguns exemplos de projetos de brasagem a vácuo? Descubra a Unição de Alta Resistência para Aeroespacial e Médico

- Quais são as faixas de tamanho e as aplicações comuns dos fornos de cadinho? Encontre o Ajuste Perfeito para Fusão de Pequenos Lotes