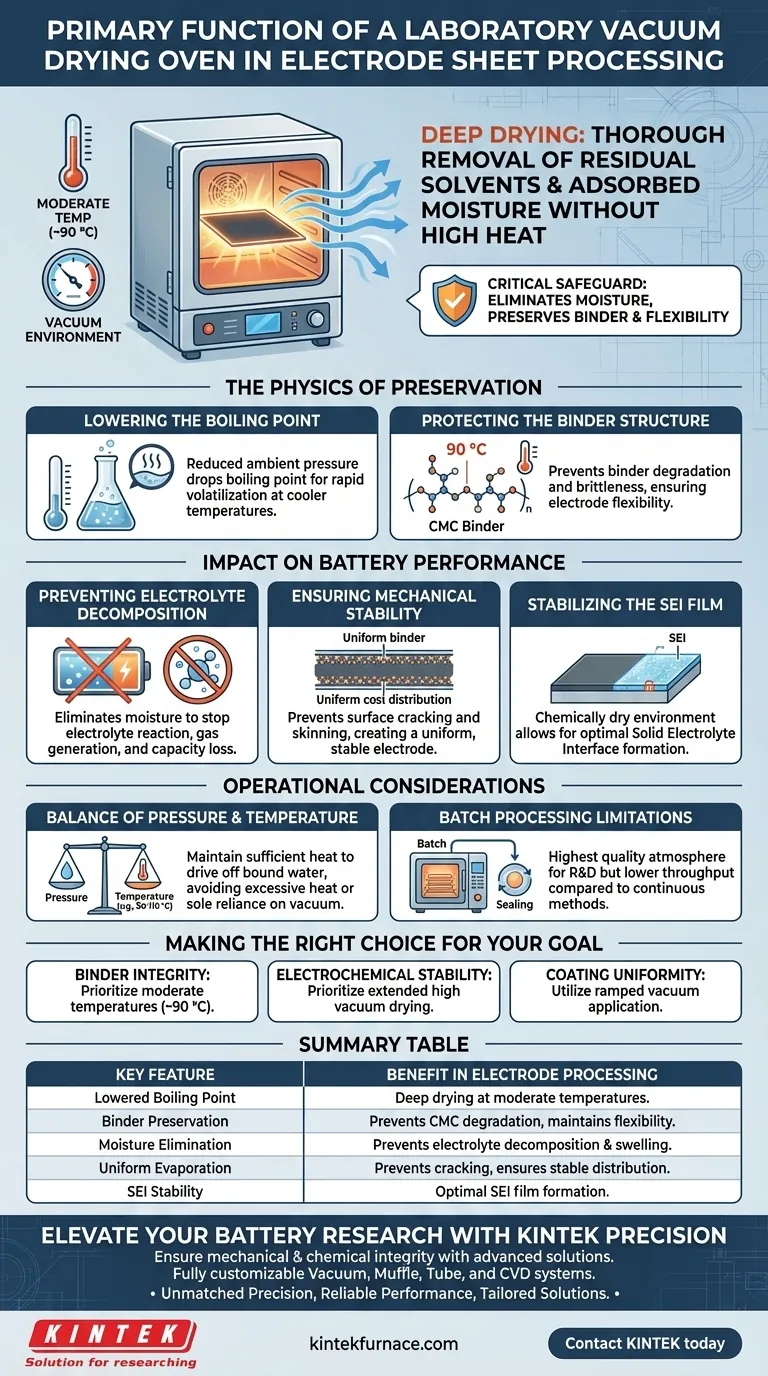

A principal função de um forno de secagem a vácuo de laboratório durante o processamento de folhas de eletrodo é remover completamente os solventes residuais e a umidade adsorvida da pasta revestida em temperaturas moderadas. Ao criar um ambiente de vácuo, o forno reduz significativamente o ponto de ebulição dos líquidos, permitindo a "secagem profunda" (geralmente em torno de 90 °C) sem expor os delicados materiais ligantes, como o CMC, a calor destrutivo elevado.

O processo de secagem a vácuo atua como uma salvaguarda crítica para a longevidade da bateria; ele elimina a umidade que, de outra forma, desencadearia a decomposição do eletrólito, ao mesmo tempo que preserva a flexibilidade mecânica do eletrodo.

A Física da Preservação

Para entender por que essa peça de equipamento é essencial, você deve olhar além da simples evaporação. O processo depende da manipulação da pressão para proteger a composição química do eletrodo.

Redução do Ponto de Ebulição

Sob pressão atmosférica padrão, a remoção de solventes geralmente requer altas temperaturas que podem degradar materiais orgânicos.

Um forno de secagem a vácuo reduz a pressão ambiente ao redor das folhas de eletrodo. Essa mudança física diminui o ponto de ebulição dos solventes residuais (e da água), permitindo a volatilização rápida em temperaturas muito mais baixas.

Proteção da Estrutura do Ligante

A integridade estrutural de um eletrodo depende muito de seu ligante (geralmente Carboximetilcelulose ou CMC).

Se expostos ao calor elevado necessário para a secagem atmosférica, esses ligantes podem degradar ou se tornar quebradiços. A secagem a vácuo em temperaturas controladas (por exemplo, 90 °C) remove o solvente, deixando a estrutura molecular do ligante — e, portanto, a flexibilidade do eletrodo — intacta.

Impacto no Desempenho da Bateria

A "necessidade profunda" desse equipamento decorre da extrema sensibilidade da química de íons de lítio a contaminantes.

Prevenção da Decomposição do Eletrólito

O papel mais crítico da secagem profunda é a eliminação total da umidade.

Se a água residual permanecer na estrutura porosa do eletrodo, ela reage com o eletrólito da bateria após a montagem. Essa reação causa a decomposição do eletrólito, levando à geração de gás (inchaço) e reações colaterais prejudiciais que reduzem permanentemente a capacidade da bateria.

Garantia de Estabilidade Mecânica

A secagem irregular pode ser tão prejudicial quanto a secagem incompleta.

Ao utilizar pressão negativa, o forno impede que a camada superficial da pasta "forme casca" e seque muito rapidamente, o que leva a rachaduras. Isso garante uma distribuição uniforme do ligante entre o material ativo e o coletor de corrente, criando um eletrodo mecanicamente estável que pode suportar a ciclagem.

Estabilização do Filme SEI

A remoção completa da umidade é um pré-requisito para a formação de uma Interface de Eletrólito Sólido (SEI) estável.

A umidade residual interfere na formação inicial dessa camada protetora. Ao garantir que o eletrodo esteja quimicamente seco, o processo a vácuo permite a formação de uma SEI estável, que é vital para o desempenho de ciclagem a longo prazo.

Compromissos Operacionais

Embora a secagem a vácuo seja superior à secagem ao ar para eletrodos, ela requer controle preciso de parâmetros.

O Equilíbrio entre Pressão e Temperatura

Embora o vácuo permita temperaturas mais baixas, "mais baixas" é relativo. Você ainda precisa manter calor suficiente (por exemplo, 90 °C a 110 °C) para remover as moléculas de água ligadas.

Confiar apenas no vácuo sem calor adequado removerá os solventes a granel, mas pode deixar umidade residual presa em microporos. Inversamente, o calor excessivo — mesmo sob vácuo — ainda pode arriscar a oxidação de grupos funcionais de superfície ou causar migração do ligante.

Limitações de Processamento em Lote

Os fornos de vácuo de laboratório são tipicamente unidades de processamento em lote.

Ao contrário dos fornos de esteira contínua, eles exigem vedação e pressurização para cada ciclo. Isso garante a atmosfera de maior qualidade para pesquisa e desenvolvimento, mas representa um gargalo de produtividade em comparação com os métodos de secagem contínua industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu protocolo de secagem, seu foco de pesquisa específico dita suas configurações.

- Se o seu foco principal é a Integridade do Ligante: Priorize temperaturas moderadas (cerca de 90 °C) para proteger a estrutura do CMC e prevenir a fragilidade do eletrodo.

- Se o seu foco principal é a Estabilidade Eletroquímica: Priorize tempos de secagem prolongados sob alto vácuo para garantir a remoção absoluta de umidade, prevenindo a decomposição do eletrólito.

- Se o seu foco principal é a Uniformidade do Revestimento: Utilize uma aplicação de vácuo em rampa para evitar a volatilização rápida do solvente que poderia causar rachaduras na superfície.

O sucesso no processamento de eletrodos reside na remoção de contaminantes sem comprometer a delicada arquitetura química de seus materiais ativos.

Tabela Resumo:

| Característica Principal | Benefício no Processamento de Eletrodos |

|---|---|

| Ponto de Ebulição Reduzido | Facilita a secagem profunda em temperaturas moderadas (por exemplo, 90°C). |

| Preservação do Ligante | Previne a degradação do ligante CMC, mantendo a flexibilidade do eletrodo. |

| Eliminação de Umidade | Previne a decomposição do eletrólito e a geração de gás (inchaço). |

| Evaporação Uniforme | Previne rachaduras na superfície e garante a distribuição estável do ligante. |

| Estabilidade do SEI | Cria um ambiente quimicamente seco para a formação ideal do filme SEI. |

Eleve sua Pesquisa de Baterias com a Precisão KINTEK

Garanta a integridade mecânica e química de seus eletrodos com nossas soluções avançadas de laboratório. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Vácuo, Mufla, Tubo e CVD — todos totalmente personalizáveis para atender às rigorosas demandas do desenvolvimento de baterias e da ciência de materiais de alta temperatura.

Nosso valor para você:

- Precisão Inigualável: Mantenha o equilíbrio perfeito de pressão e temperatura para proteger ligantes delicados.

- Desempenho Confiável: Elimine umidade residual para prevenir a decomposição do eletrólito.

- Soluções Personalizadas: De fornos a vácuo para P&D a fornos de grau industrial, construímos de acordo com suas especificações.

Entre em contato com a KINTEK hoje mesmo para otimizar seu protocolo de secagem de eletrodos

Guia Visual

Referências

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que a brasagem a vácuo é particularmente adequada para aplicações aeroespaciais? Obtenha Juntas Fortes e Puras para Componentes Críticos

- Por que um forno a vácuo é necessário para o pós-processamento de Seleneto de Índio? Preservar o Desempenho de Nanofolhas de InSe

- O que é um forno a vácuo e qual é sua função principal? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Por que os fornos de câmara a vácuo são essenciais para o tratamento térmico industrial? Garanta Precisão Livre de Contaminantes

- Quais processos os fornos de cementação a vácuo podem realizar? Desbloqueie Soluções Versáteis de Tratamento Térmico

- Qual é a diferença entre um forno a vácuo e um forno a ar? Domine o ambiente de tratamento térmico do seu material

- Quais são os principais benefícios da brasagem a vácuo? Obtenha juntas fortes e limpas para montagens complexas

- O que torna os fornos a vácuo mais eficientes em comparação com os fornos convencionais? Desbloqueie Tratamento Térmico Superior e Economia de Energia