Um forno a vácuo é estritamente necessário para o pós-processamento de Seleneto de Índio ($InSe$) para prevenir a oxidação durante a remoção de solventes. Como as nanofolhas de $InSe$ são altamente sensíveis ao oxigênio, a secagem padrão degradaria o material. O ambiente a vácuo permite diminuir o ponto de ebulição dos solventes residuais, permitindo uma secagem eficaz a uma temperatura baixa e segura (aproximadamente 353 K ou 80°C) que preserva as propriedades fotoelétricas críticas do material.

Ponto Principal O processamento de nanofolhas de $InSe$ requer o desacoplamento de calor e evaporação. Ao usar vácuo para diminuir a pressão, você pode remover umidade e solventes sem expor o material à combinação destrutiva de calor elevado e oxigênio atmosférico.

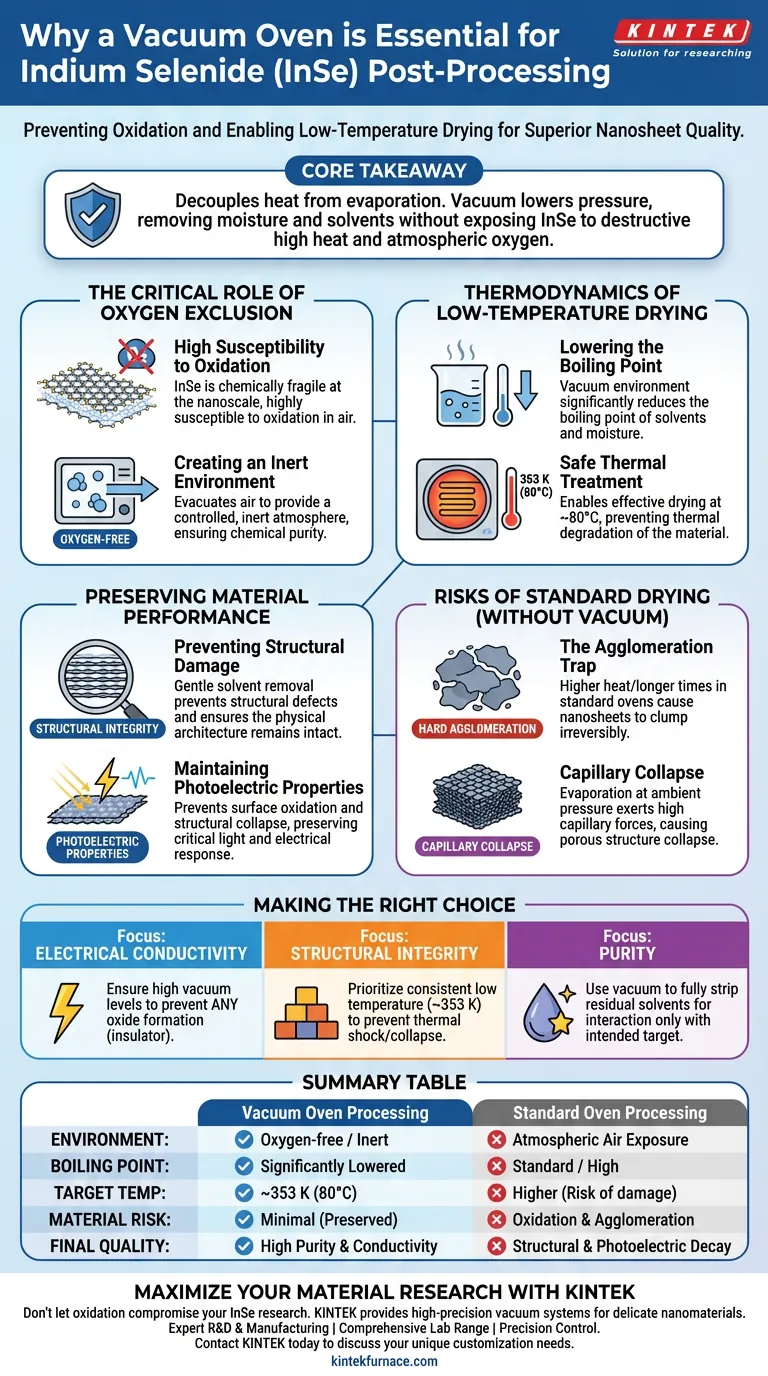

O Papel Crítico da Exclusão de Oxigênio

Alta Suscetibilidade à Oxidação

O Seleneto de Índio é quimicamente frágil na nanoescala. A principal justificativa para o uso de um forno a vácuo é que as nanofolhas de $InSe$ são altamente suscetíveis à oxidação quando expostas ao ar.

Criação de um Ambiente Inerte

Forno padrão circulam ar atmosférico, o que garante a degradação imediata da superfície para $InSe$. Um forno a vácuo evacua esse ar, fornecendo um ambiente controlado e livre de oxigênio. Esse isolamento é a única maneira de garantir que a composição química permaneça pura durante a fase de secagem.

Termodinâmica da Secagem a Baixa Temperatura

Diminuição do Ponto de Ebulição

Para remover solventes e umidade residuais, é necessária energia. No entanto, em um ambiente padrão, o calor necessário para evaporar os solventes pode danificar as nanofolhas. Um ambiente a vácuo reduz significativamente o ponto de ebulição desses líquidos.

Tratamento Térmico Seguro

Essa redução de pressão permite realizar o tratamento térmico em temperaturas muito mais baixas. Especificamente para o Seleneto de Índio, o aquecimento é realizado a aproximadamente 353 K (80°C). Isso é suficiente para evaporar resíduos sob vácuo, mas frio o suficiente para prevenir a degradação térmica do material.

Preservação do Desempenho do Material

Prevenção de Danos Estruturais

Calor elevado e tensão superficial podem arruinar nanomateriais. A secagem a vácuo remove solventes suavemente, o que previne danos estruturais e defeitos superficiais. Isso garante que a arquitetura física da nanofolha permaneça intacta.

Manutenção das Propriedades Fotoelétricas

A utilidade do $InSe$ muitas vezes reside em sua resposta à luz e eletricidade. Ao prevenir a oxidação superficial e o colapso estrutural, o processo a vácuo preserva diretamente as propriedades fotoelétricas do material. Qualquer camada de óxido formada durante um processo sem vácuo provavelmente atuaria como uma barreira isolante, arruinando o desempenho do dispositivo.

Compreendendo os Riscos da Secagem Padrão

Embora um forno a vácuo adicione complexidade ao fluxo de trabalho, tentar contorná-lo leva a modos de falha específicos.

A Armadilha da Aglomeração

Sem vácuo, você precisa usar calor mais alto ou tempos de secagem mais longos. Isso geralmente leva à aglomeração dura, onde as nanofolhas se aglutinam irreversivelmente. Isso reduz a área de superfície efetiva e destrói a vantagem "nano" do material.

Colapso Capilar

A evaporação de solventes à pressão ambiente pode exercer altas forças capilares. Isso pode fazer com que a estrutura porosa das nanofolhas colapse. A secagem a vácuo minimiza essas forças, mantendo a estrutura solta e porosa.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é Condutividade Elétrica: Certifique-se de que os níveis de vácuo sejam altos o suficiente para prevenir qualquer formação de óxido, que atua como um isolante.

Se o seu foco principal é Integridade Estrutural: Priorize a manutenção de uma temperatura baixa e consistente (353 K) para prevenir choque térmico ou colapso capilar durante a remoção de solventes.

Se o seu foco principal é Pureza: Use a fase de vácuo para remover completamente os solventes residuais, garantindo que o Seleneto de Índio interaja apenas com seu alvo pretendido, não com contaminantes remanescentes.

O forno a vácuo não é apenas uma ferramenta de secagem; é uma câmara de preservação que garante a sobrevivência funcional das nanofolhas de Seleneto de Índio.

Tabela Resumo:

| Característica | Processamento em Forno a Vácuo | Processamento em Forno Padrão |

|---|---|---|

| Ambiente | Livre de Oxigênio / Inerte | Exposição ao Ar Atmosférico |

| Ponto de Ebulição | Significativamente Reduzido | Padrão / Alto |

| Temp. Alvo | ~353 K (80°C) | Mais Alta (Risco de Danos) |

| Risco do Material | Mínimo (Preservado) | Oxidação & Aglomeração |

| Qualidade Final | Alta Pureza & Condutividade | Decaimento Estrutural & Fotoelétrico |

Maximize sua Pesquisa de Materiais com a KINTEK

Não deixe a oxidação comprometer sua pesquisa de Seleneto de Índio. A KINTEK fornece sistemas de vácuo de alta precisão projetados para preservar as delicadas propriedades fotoelétricas de nanomateriais avançados.

Nosso Valor para Você:

- P&D e Fabricação Especializados: Soluções térmicas projetadas sob medida para materiais sensíveis.

- Gama Abrangente de Laboratório: De fornos Mufla e Tubulares a sistemas especializados de Vácuo e CVD.

- Controle de Precisão: Mantenha o ambiente exato de 353 K necessário para o pós-processamento de InSe.

Pronto para elevar o desempenho do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de personalização.

Guia Visual

Referências

- Yi Xu, Wei Feng. Photoelectrochemical-Type Photodetectors Based on Ball Milling InSe for Underwater Optoelectronic Devices. DOI: 10.3390/nano15010003

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que a composição da liga é mais uniforme quando fundida sob vácuo ou atmosferas protetoras? Garanta a Qualidade Precisa da Liga

- Quais medidas de segurança estão incluídas nos Fornos de Fusão a Vácuo Elevado? Garantindo a Proteção do Operador e do Processo

- Como um forno de sinterização de alto desempenho impacta as cerâmicas PZT a 1200°C? Alcançar 99% de Densidade e Maximizar d33

- Qual papel o isolamento especializado desempenha em fornos a vácuo? Garanta a Integridade e Eficiência do Processo

- Como funciona o processo de evacuação em um forno a vácuo? Alcance o Controle Metalúrgico Preciso

- Por que os fornos a vácuo são essenciais para ligas de titânio? Proteja seus componentes contra fragilização

- Por que um sistema de alto vácuo é necessário ao usar SPS para compósitos de Ti-6Al-4V? Garanta a Integridade do Material

- Por que o desenvolvimento de equipamentos e processos a vácuo de alta temperatura é cada vez mais importante? Desbloqueie a Pureza e o Desempenho nos Materiais