Em resumo, o processo de evacuação utiliza um sistema de vácuo dedicado para bombear mecanicamente o ar e outros gases para fora de uma câmara de forno selada. Este sistema, composto por bombas de vácuo, válvulas e medidores, reduz a pressão interna para um nível específico e pré-determinado antes do início do ciclo de aquecimento. O objetivo principal é criar um ambiente controlado e com baixo teor de oxigênio.

A evacuação é mais do que apenas remover o ar; é o passo fundamental para alcançar o controle metalúrgico. Ao criar um quase-vácuo, você previne reações químicas indesejadas, como a oxidação, garantindo que a integridade e o acabamento superficial do material sejam preservados em altas temperaturas.

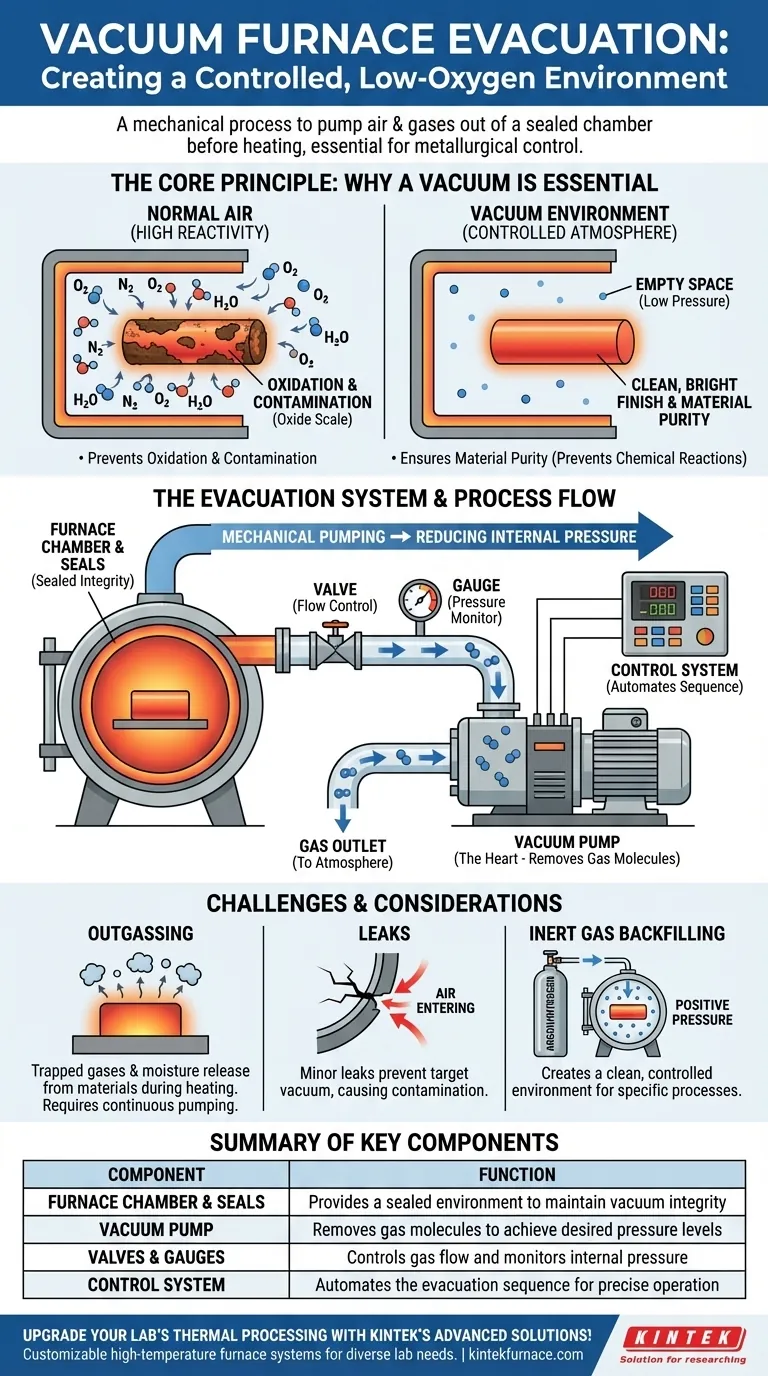

O Princípio Central: Por que o Vácuo é Essencial

A principal razão para operar um forno sob vácuo é controlar a atmosfera que envolve a peça de trabalho. Em temperaturas elevadas, os materiais tornam-se significativamente mais reativos, e os gases presentes no ar normal podem causar efeitos indesejáveis.

Prevenção de Oxidação e Contaminação

O benefício mais imediato é a remoção de oxigênio. Em altas temperaturas, o oxigênio reagirá facilmente com a superfície da maioria dos metais, criando uma camada de óxido. Um ambiente de vácuo elimina efetivamente essa possibilidade, resultando em um acabamento de peça limpo e brilhante.

Garantia da Pureza do Material

Além do oxigênio, o sistema de vácuo remove outros gases atmosféricos e umidade. Isso previne reações químicas indesejadas que poderiam alterar a composição, as propriedades mecânicas ou o desempenho do material, o que é crítico para aplicações de alta pureza.

Um Detalhe do Sistema de Evacuação

O processo de evacuação não é a função de um único componente, mas sim de um sistema integrado trabalhando em conjunto.

A Câmara do Forno e as Vedações

O processo começa com uma câmara de forno selada ou "casco". A integridade deste recipiente e de suas vedações é crítica para garantir que um vácuo possa ser alcançado e mantido sem vazamentos.

A Bomba de Vácuo

Este é o coração do sistema. A bomba de vácuo é responsável por remover fisicamente as moléculas de gás da câmara selada, transferindo-as para a atmosfera externa. O tipo e a potência da bomba determinam quão baixa uma pressão (ou quão "profundo" um vácuo) pode ser alcançada.

Válvulas e Dispositivos de Medição

As válvulas são usadas para isolar a câmara do forno da bomba e para controlar o fluxo de gases. Um dispositivo de medição de vácuo, ou manômetro, monitora constantemente a pressão dentro da câmara, fornecendo o feedback necessário para saber quando o nível de vácuo desejado foi atingido.

O Sistema de Controle

Um forno a vácuo moderno utiliza um sistema de controle automatizado. Este sistema orquestra toda a sequência, ativando as bombas para iniciar a evacuação e permitindo que os elementos de aquecimento sejam ligados somente após a confirmação do nível de vácuo exigido.

Compreendendo as Vantagens e as Armadilhas Comuns

Embora a criação de vácuo seja altamente benéfica, o processo envolve considerações-chave e desafios potenciais que devem ser gerenciados para uma operação bem-sucedida.

Nível de Vácuo vs. Tempo de Processo

Alcançar um vácuo muito profundo requer sistemas de bombeamento mais potentes e significativamente mais tempo. Para muitos processos, um vácuo moderado que simplesmente remove o oxigênio reativo é suficiente e mais econômico do que puxar um vácuo "forte".

O Problema do Degaseificação

À medida que a peça de trabalho e os componentes internos do forno aquecem, eles podem liberar gases e umidade aprisionados em um processo chamado degaseificação. O sistema de vácuo deve continuar a operar durante o ciclo de aquecimento para remover esses gases liberados e manter a pressão desejada.

Vazamentos no Sistema

Mesmo um pequeno vazamento em uma vedação ou conexão pode impedir que o forno atinja o nível de vácuo desejado. Isso permite que oxigênio e outros contaminantes entrem na câmara, anulando o propósito do processo e potencialmente arruinando a peça de trabalho.

Retroalimentação de Gás Inerte

O vácuo nem sempre é a atmosfera de processamento final. Frequentemente, a câmara é evacuada para remover contaminantes e, em seguida, retroalimentada com um gás inerte de alta pureza, como argônio ou nitrogênio. Isso cria um ambiente limpo de pressão positiva para processos específicos como brasagem ou têmpera a gás.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo de evacuação devem ser adaptados ao material sendo processado e ao resultado desejado.

- Se o seu foco principal é prevenir a oxidação superficial (por exemplo, recozimento brilhante): Um vácuo moderado para remover a maior parte do oxigênio atmosférico é frequentemente suficiente e eficiente.

- Se o seu foco principal é o processamento de alta pureza (por exemplo, fabricação de implantes médicos ou brasagem aeroespacial): Um vácuo mais profundo é crítico para remover contaminantes e gerenciar eficazmente o degaseificação.

- Se o seu foco principal é o aquecimento e resfriamento controlados: Use a evacuação para criar uma base limpa, e então retroalimente com um gás inerte para proporcionar transferência de calor uniforme e permitir a têmpera rápida a gás.

Em última análise, dominar o processo de evacuação é fundamental para alcançar resultados previsíveis e de alta qualidade no processamento térmico moderno.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara do Forno e Vedações | Fornece um ambiente selado para manter a integridade do vácuo |

| Bomba de Vácuo | Remove moléculas de gás para atingir os níveis de pressão desejados |

| Válvulas e Medidores | Controla o fluxo de gás e monitora a pressão interna |

| Sistema de Controle | Automatiza a sequência de evacuação para uma operação precisa |

Atualize o processamento térmico do seu laboratório com as soluções avançadas da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como fornos mufla, de tubo, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato hoje para discutir como podemos apoiar os seus objetivos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho