Em sua essência, o isolamento especializado é o componente crítico que permite que um forno a vácuo funcione como um ambiente térmico precisamente controlado. É diretamente responsável por manter a uniformidade da temperatura dentro da zona quente do forno, maximizar a eficiência energética e proteger a integridade estrutural do próprio forno contra o calor extremo.

O papel do isolamento vai muito além da simples retenção de calor. É o guardião da integridade do processo, influenciando diretamente tudo, desde a qualidade metalúrgica e os custos de energia até o tempo de atividade operacional e a vida útil do forno.

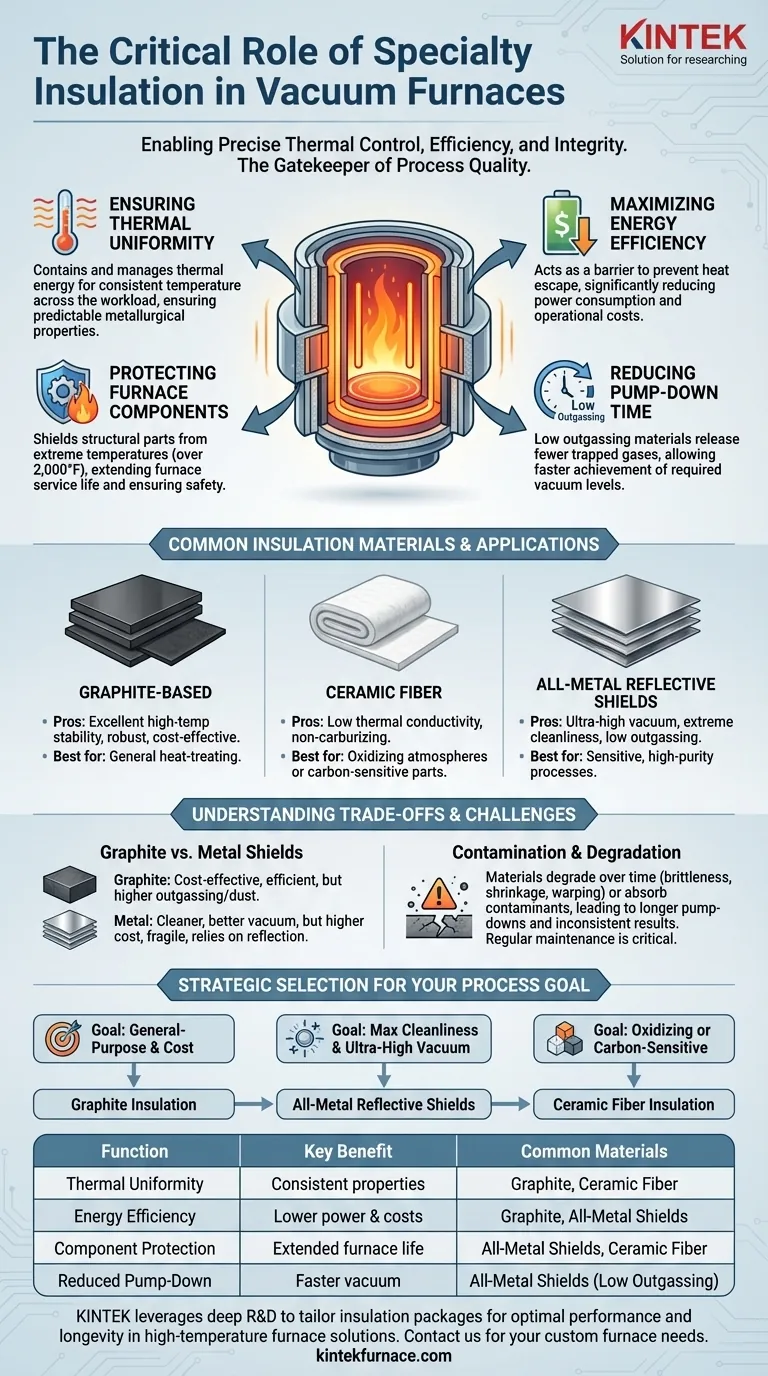

As Funções Principais do Isolamento de Forno a Vácuo

O desempenho de um forno a vácuo é fundamentalmente definido pelo seu sistema de isolamento. Cada função é crucial para alcançar um processo térmico repetível e de alta qualidade.

Garantindo a Uniformidade Térmica

A principal tarefa do isolamento é conter e gerenciar a energia térmica dentro da zona quente — a área onde as peças são tratadas.

Ao minimizar a perda de calor, o conjunto de isolamento garante que a temperatura seja consistente e uniforme em toda a carga de trabalho. Essa uniformidade é essencial para alcançar propriedades metalúrgicas previsíveis e consistentes nas peças acabadas.

Maximizando a Eficiência Energética

Um sistema de isolamento bem projetado atua como uma barreira, impedindo que a energia térmica escape para a carcaça externa resfriada a água do forno, ou parede fria.

Essa contenção reduz drasticamente a energia necessária para atingir e manter a temperatura alvo. O resultado é menor consumo de energia, custos operacionais reduzidos e menor estresse nos elementos de aquecimento.

Protegendo os Componentes do Forno

As temperaturas extremas dentro de uma zona quente, muitas vezes excedendo 2.000°F (1.093°C), danificariam rapidamente os componentes estruturais do forno se ficassem sem blindagem.

O isolamento protege a câmara de vácuo, as passagens de energia e outros sistemas críticos da degradação térmica. Isso estende a vida útil do forno e garante uma operação segura.

Reduzindo o Tempo de Bombeamento (Pump-Down Time)

Uma função chave, e muitas vezes negligenciada, do isolamento de alta qualidade é seu impacto no desempenho do vácuo. Os materiais de isolamento especializados são escolhidos por suas baixas propriedades de desgaseificação (outgassing).

A desgaseificação é a liberação de gases e umidade presos quando um material é aquecido sob vácuo. Materiais com baixa desgaseificação liberam menos moléculas, permitindo que as bombas de vácuo atinjam o nível de vácuo necessário de forma mais rápida e eficiente.

Uma Visão Geral dos Materiais de Isolamento Comuns

A escolha do material de isolamento depende da temperatura máxima do forno, do nível de vácuo exigido e da atmosfera de processo específica.

Isolamento à Base de Grafite

O grafite, na forma de placas rígidas, feltro macio ou wafers compósitos, é o material de isolamento mais comum para fornos a vácuo.

Ele oferece excelente estabilidade em altas temperaturas, é mecanicamente robusto e proporciona um bom equilíbrio entre desempenho e custo para uma ampla gama de aplicações gerais de tratamento térmico.

Isolamento de Fibra Cerâmica

Fibras cerâmicas, como a alumina, são usadas em aplicações onde a contaminação por carbono do grafite é uma preocupação ou ao operar em atmosferas não carburantes.

Esses materiais oferecem condutividade térmica muito baixa, mas são tipicamente mais frágeis e têm classificações de temperatura máxima mais baixas em comparação com o grafite.

Escudos Refletivos Totalmente Metálicos

Em vez de absorver calor, este tipo de isolamento usa múltiplas camadas de chapas metálicas refletivas, geralmente feitas de molibdênio ou tungstênio.

Cada camada reflete o calor radiante de volta para a zona quente. Este design é ideal para alcançar níveis de vácuo ultra-alto e garantir uma limpeza extrema, pois os metais possuem propriedades de desgaseificação excepcionalmente baixas em comparação com fibra ou grafite.

Entendendo as Compensações (Trade-offs)

Nenhum tipo de isolamento é perfeito para todos os cenários. Entender os compromissos é fundamental para selecionar o sistema certo e diagnosticar problemas potenciais.

Grafite vs. Escudos Metálicos

O isolamento de grafite é geralmente mais econômico e termicamente eficiente em termos de condutividade pura. No entanto, pode ser uma fonte de poeira de carbono e tem taxas de desgaseificação mais altas, o que pode ser prejudicial para materiais sensíveis.

Os escudos totalmente metálicos proporcionam um ambiente muito mais limpo e são superiores para aplicações de alto vácuo. Seus principais inconvenientes são o custo inicial mais alto, fragilidade aumentada e consumo de energia potencialmente maior devido à sua dependência da reflexão da radiação.

O Risco de Contaminação e Desgaseificação

Com o tempo, qualquer isolamento pode absorver umidade ou ser contaminado por subprodutos do processo.

Quando aquecidos, esses contaminantes se desgaseificam, levando a tempos de bombeamento mais longos, contaminação do processo e resultados inconsistentes. É por isso que a manutenção adequada do forno e os "bake-outs" periódicos do isolamento são críticos.

Degradação do Material ao Longo do Tempo

Todos os materiais de isolamento se degradam. O grafite pode ficar quebradiço, as fibras cerâmicas podem encolher e rachar, e os escudos metálicos podem empenar ou ficar quebradiços.

Essa degradação reduz a eficiência térmica, compromete a uniformidade da temperatura e pode levar à falha do forno se não for monitorada e tratada por meio de substituição programada.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o isolamento correto é uma decisão estratégica baseada nos requisitos específicos do seu processo.

- Se o seu foco principal é o tratamento térmico de uso geral: O isolamento de grafite oferece a melhor combinação de durabilidade, desempenho térmico e custo-benefício.

- Se o seu foco principal é a limpeza máxima ou vácuo ultra-alto: Os escudos refletivos totalmente metálicos são a escolha superior, apesar de seu custo mais alto e fragilidade.

- Se o seu foco principal é o processamento em atmosferas oxidantes ou para peças sensíveis ao carbono: O isolamento de fibra cerâmica fornece uma alternativa necessária ao grafite.

Em última análise, o sistema de isolamento é a fundação invisível sobre a qual cada ciclo de forno a vácuo bem-sucedido é construído.

Tabela Resumo:

| Função | Benefício Principal | Materiais Comuns |

|---|---|---|

| Uniformidade Térmica | Propriedades metalúrgicas consistentes | Grafite, Fibra Cerâmica |

| Eficiência Energética | Menor consumo de energia e custos | Grafite, Escudos Totalmente Metálicos |

| Proteção de Componentes | Vida útil estendida do forno | Escudos Totalmente Metálicos, Fibra Cerâmica |

| Tempo de Bombeamento Reduzido | Atingimento mais rápido do vácuo | Escudos Totalmente Metálicos (Baixa Desgaseificação) |

Com problemas de inconsistências de temperatura ou altos custos de energia em seus processos térmicos? O sistema de isolamento correto é a base de um forno a vácuo confiável. Na KINTEK, aproveitamos nossa profunda experiência em P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas fortes capacidades de personalização nos permitem adaptar o conjunto de isolamento e toda a zona quente aos seus requisitos exatos de material e processo, garantindo desempenho, limpeza e longevidade ideais. Entre em contato conosco hoje (#ContactForm) para discutir como podemos projetar uma solução de forno que garanta a integridade e eficiência do seu processo.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade