A necessidade de um sistema de alto vácuo na Sinterização por Plasma de Faísca (SPS) para compósitos de Ti-6Al-4V é impulsionada pela extrema reatividade química da liga em altas temperaturas. Sem esse vácuo, a matriz de titânio absorverá rapidamente oxigênio e nitrogênio da atmosfera, causando oxidação imediata e comprometendo a integridade estrutural do compósito.

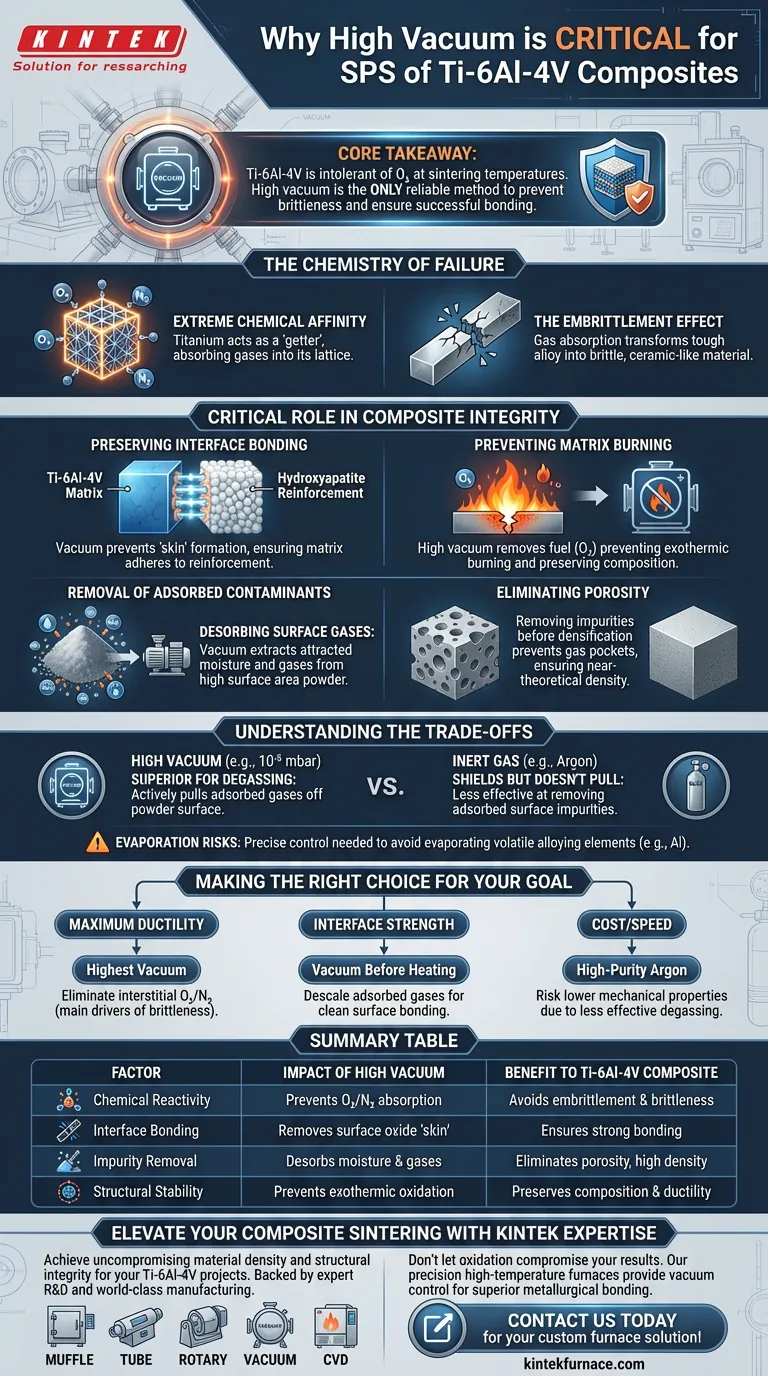

Ponto Principal O Ti-6Al-4V é fundamentalmente intolerante ao oxigênio em temperaturas de sinterização. Um ambiente de alto vácuo é o único método confiável para evitar que o material se torne quebradiço e para garantir que a matriz de titânio se ligue com sucesso a materiais de reforço como a hidroxiapatita.

A Química da Falha

A principal razão para utilizar alto vácuo reside no comportamento inerente das ligas de titânio quando aquecidas.

Afinidade Química Extrema

O titânio é um material "gettering". Nas altas temperaturas necessárias para a sinterização, o Ti-6Al-4V age como uma esponja para gases atmosféricos. Ele não reage apenas na superfície; ele absorve ativamente oxigênio e nitrogênio em sua rede cristalina.

O Efeito de Fragilização

Quando o Ti-6Al-4V absorve esses gases, o material sofre fragilização. A presença de óxidos e nitretos restringe o movimento de discordâncias dentro da estrutura do metal. Isso transforma uma liga resistente e dúctil em um material cerâmico quebradiço que é propenso a fraturas catastróficas sob estresse.

Papel Crítico na Integridade do Compósito

Ao criar um compósito (especificamente Ti-6Al-4V combinado com materiais como hidroxiapatita), o vácuo serve a um duplo propósito além da simples prevenção da oxidação.

Preservação da Ligação Interfacial

Para que um compósito funcione, a matriz (Ti-6Al-4V) deve se ligar quimicamente ao reforço (hidroxiapatita). A oxidação atua como uma barreira. Se a superfície do titânio oxidar antes que a sinterização esteja completa, ela forma uma "pele" inerte que impede sua adesão ao reforço, resultando em um compósito que se desfaz sob carga.

Prevenção da Queima da Matriz

Em casos extremos, a reação entre o titânio quente e o oxigênio atmosférico pode ser exotérmica o suficiente para fazer com que o material da matriz "queime" efetivamente. Um alto vácuo remove o combustível (oxigênio) para essa reação, preservando a estequiometria do Ti-6Al-4V e garantindo que a composição química final corresponda aos padrões de projeto.

Remoção de Contaminantes Adsorvidos

Embora a prevenção da oxidação atmosférica seja o objetivo principal, o vácuo desempenha uma função secundária, igualmente crítica, em relação ao pó bruto.

Dessorção de Gases de Superfície

Pós metálicos têm uma grande área superficial que naturalmente atrai e retém umidade e gases (adsorção). Se estes não forem removidos antes da densificação, eles ficam presos dentro da peça final.

Eliminação de Porosidade

Um alto vácuo extrai esses gases adsorvidos à medida que a temperatura aumenta. Ao remover essas impurezas antes que o material se densifique, o sistema evita a formação de bolhas de gás (porosidade) e garante que o componente final atinja densidade próxima à teórica.

Compreendendo os Compromissos

Embora o alto vácuo seja crítico, é importante entender as nuances operacionais e os potenciais perigos.

Vácuo vs. Gás Inerte

Embora alguns processos usem gás inerte (como Argônio) para proteger o titânio, o vácuo é frequentemente superior para desgaseificação. O gás inerte pode proteger a peça do ar externo, mas não "puxa" ativamente os gases adsorvidos da superfície do pó tão eficazmente quanto um sistema de alto vácuo (por exemplo, $10^{-5}$ mbar).

Riscos de Evaporação

O alto vácuo diminui o ponto de ebulição de certos elementos. Embora o Ti-6Al-4V seja geralmente estável, vácuo extremo combinado com calor extremo pode potencialmente levar à evaporação de elementos de liga voláteis (como Alumínio) se não for cuidadosamente controlado. Isso requer gerenciamento preciso das taxas de aquecimento, um benefício inerente ao processo SPS.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera específica que você escolher dependerá dos requisitos críticos do seu compósito final.

- Se o seu foco principal é Máxima Dutilidade: Priorize o mais alto nível de vácuo possível para eliminar oxigênio e nitrogênio intersticiais, que são os principais impulsionadores da fragilidade.

- Se o seu foco principal é Resistência Interfacial: Garanta que o vácuo seja aplicado antes do início do aquecimento para remover gases adsorvidos, garantindo uma superfície limpa para que o Ti-6Al-4V e a hidroxiapatita se liguem.

- Se o seu foco principal é Custo/Velocidade: Você pode considerar Argônio de alta pureza, mas esteja ciente de que corre o risco de propriedades mecânicas inferiores devido à remoção menos eficaz de impurezas superficiais adsorvidas em comparação com o vácuo.

Em resumo, um sistema de alto vácuo não é apenas uma medida protetora; é um pré-requisito de fabricação para compósitos de Ti-6Al-4V para garantir que o material retenha suas propriedades metálicas em vez de degradar em um óxido quebradiço.

Tabela Resumo:

| Fator | Impacto do Alto Vácuo | Benefício para o Compósito de Ti-6Al-4V |

|---|---|---|

| Reatividade Química | Previne a absorção de O2 e N2 | Evita fragilização e fragilidade do material |

| Ligação Interfacial | Remove a "pele" de óxido superficial | Garante forte ligação entre a matriz e o reforço |

| Remoção de Impurezas | Dessorve umidade e gases superficiais | Elimina porosidade interna para densidade próxima à teórica |

| Estabilidade Estrutural | Previne oxidação exotérmica | Preserva a composição estequiométrica e a dutilidade |

Eleve sua Sinterização de Compósitos com a Expertise da KINTEK

Alcance densidade de material e integridade estrutural intransigentes para seus projetos de Ti-6Al-4V. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos personalizáveis para atender aos seus requisitos únicos de laboratório ou industriais.

Não deixe a oxidação comprometer seus resultados. Seja desenvolvendo implantes médicos ou componentes aeroespaciais, nossos fornos de alta temperatura de precisão fornecem o controle de vácuo necessário para uma ligação metalúrgica superior.

Pronto para otimizar seu processo SPS? Entre em contato conosco hoje para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um forno a vácuo atinge a eficiência energética? Contenção Superior de Calor e Ciclos Otimizados

- Por que as medições de densidade ESL de metais refratários devem usar sistemas de alto vácuo? Garanta precisão a 3000 K+

- Quais são as desvantagens dos fornos a vácuo em termos de custo? Altas despesas iniciais e contínuas explicadas

- Qual o papel de um forno de fusão a vácuo na fundição de ligas de Zn-Mg-Mn? Garante Alta Pureza e Precisão

- O que é um forno a vácuo e como ele opera? Desbloqueie o Processamento Superior de Materiais

- Quais são as aplicações de brasagem em forno na indústria de ferramentas e matrizes? Aumente o desempenho e reduza os custos

- Como a carcaça selada de um forno a vácuo contribui para a sua funcionalidade? Desvende o Processamento Térmico de Alta Pureza

- O que é um forno a vácuo aquecido a gás? Soluções Económicas de Processamento a Altas Temperaturas