Na indústria de ferramentas e matrizes, a brasagem em forno é usada para construir e reparar ferramentas de corte, moldes e matrizes de alto desempenho. O processo envolve unir segmentos de diferentes materiais, como uma ponta de corte de carboneto a um corpo de aço, dentro de um forno com atmosfera controlada para criar um componente único e robusto com dureza e resistência ao desgaste superiores.

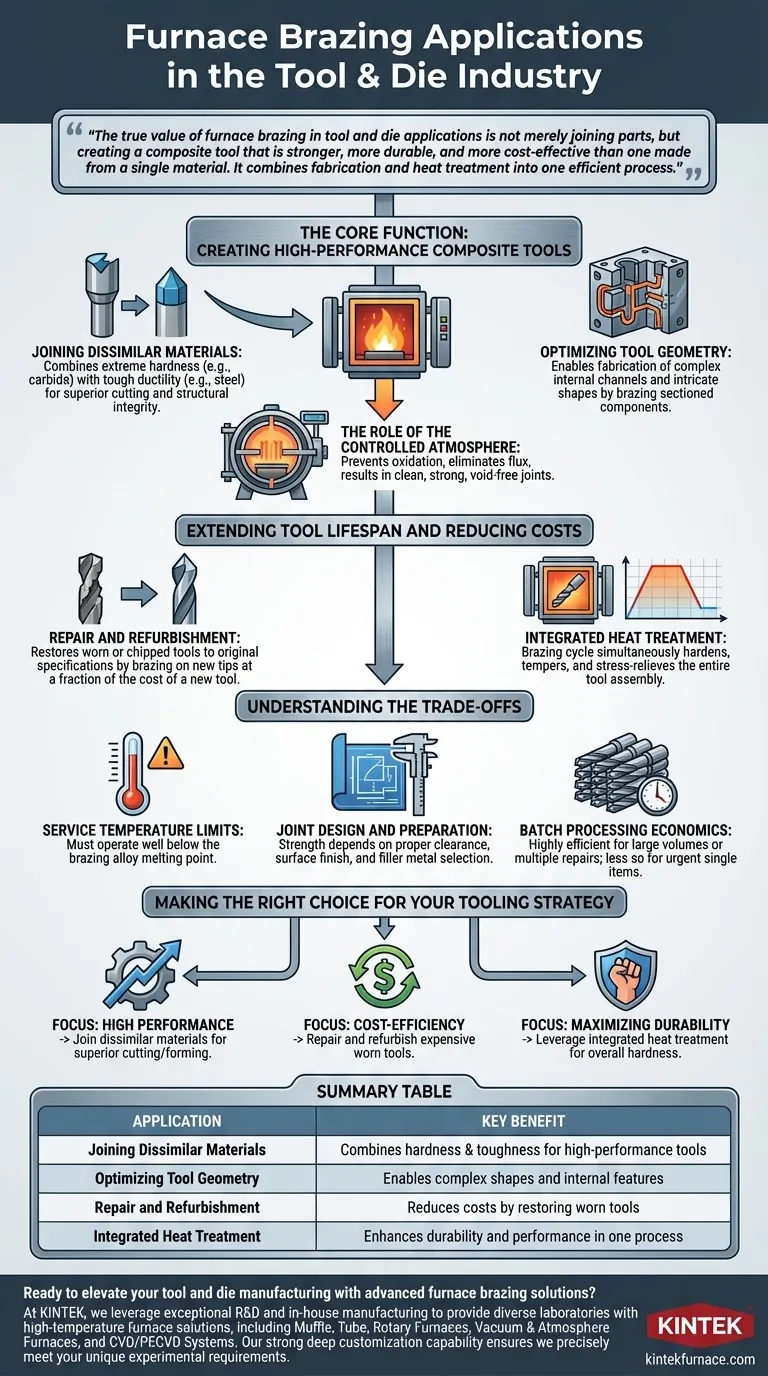

O verdadeiro valor da brasagem em forno em aplicações de ferramentas e matrizes não é apenas unir peças, mas criar uma ferramenta composta que seja mais forte, mais durável e mais econômica do que uma feita de um único material. Ela combina fabricação e tratamento térmico em um processo eficiente.

A Função Central: Criação de Ferramentas Compostas de Alto Desempenho

A brasagem em forno permite o projeto de ferramentas que exploram as melhores propriedades de múltiplos materiais, o que seria impossível ou proibitivamente caro de se alcançar apenas por usinagem.

Junção de Materiais Dissimilares

A aplicação mais comum é unir um material extremamente duro, mas quebradiço (como carboneto de tungstênio), a um material resistente e dúctil (como aço ferramenta). O carboneto fornece a superfície de corte ou conformação resistente ao desgaste, enquanto o aço fornece a integridade estrutural e a resistência ao impacto para o corpo da ferramenta.

Otimização da Geometria da Ferramenta

A brasagem permite a criação de ferramentas com canais internos complexos ou formas intrincadas. Por exemplo, matrizes para moldagem por injeção de plástico ou fundição de metal podem ser fabricadas em seções e depois unidas por brasagem, criando um produto final com características difíceis de usinar.

O Papel da Atmosfera Controlada

Realizar o processo dentro de um forno a vácuo ou com gás inerte é fundamental. Este ambiente controlado evita a oxidação e elimina a necessidade de fundentes químicos corrosivos, resultando em uma junta limpa, excepcionalmente forte e livre de vazios, pronta para uso com processamento mínimo posterior.

Aumento da Vida Útil da Ferramenta e Redução de Custos

Além da fabricação inicial, a brasagem em forno é um pilar da gestão e manutenção de ferramentas econômica, impactando diretamente a eficiência da fabricação.

Reparo e Reforma

Em vez de descartar uma matriz cara ou uma ferramenta de corte grande quando sua superfície de trabalho se desgasta ou lasca, a seção desgastada pode ser removida. Uma nova ponta ou superfície pode então ser unida por brasagem em forno ao corpo da ferramenta existente, restaurando-a às suas especificações originais por uma fração do custo de uma ferramenta nova.

Tratamento Térmico Integrado

O ciclo de brasagem é frequentemente projetado para funcionar como um processo de tratamento térmico. À medida que o conjunto é aquecido para derreter o metal de enchimento de brasagem e depois resfriado, a ferramenta inteira pode ser endurecida, revenida e destensionada simultaneamente sob controle preciso. Isso aumenta a durabilidade geral e o desempenho da ferramenta final.

Entendendo as Compensações

Embora poderosa, a brasagem em forno não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

Limites de Temperatura de Serviço

Uma ferramenta brasada não pode ser usada em temperaturas que se aproximem do ponto de fusão da liga de enchimento de brasagem. A junta perderá resistência e falhará. A temperatura de serviço da ferramenta deve permanecer sempre bem abaixo da temperatura de brasagem.

Projeto e Preparação da Junta

A resistência de uma junta brasada depende fortemente da engenharia adequada. Fatores como folga da junta, acabamento da superfície e a seleção do metal de enchimento correto são críticos. Uma junta mal projetada é um ponto fraco inerente, independentemente da qualidade do próprio processo de brasagem.

Economia do Processamento em Lote

A brasagem em forno é um processo em lote, tornando-a altamente eficiente para produzir muitas ferramentas idênticas ou processar múltiplos reparos simultaneamente. No entanto, pode ser menos eficiente em termos de tempo para um único reparo urgente em comparação com métodos manuais como brasagem com maçarico ou soldagem.

Fazendo a Escolha Certa para Sua Estratégia de Ferramental

Seu objetivo específico determinará a melhor forma de aplicar a brasagem em forno às suas operações.

- Se seu foco principal for criar ferramentas complexas ou de alto desempenho: Use a brasagem em forno para unir materiais dissimilares, como carboneto e aço, para capacidades superiores de corte ou conformação.

- Se seu foco principal for eficiência de custos e sustentabilidade: Implemente um programa de brasagem em forno para reparar e reformar matrizes e ferramentas de corte caras e desgastadas em vez de substituí-las.

- Se seu foco principal for maximizar a durabilidade da ferramenta: Aproveite o ciclo de tratamento térmico integrado da brasagem em forno para aprimorar a dureza geral e a resistência ao desgaste de seus conjuntos de ferramentas.

Ao entender seus princípios, você pode alavancar a brasagem em forno não apenas como um método de união, mas como um ativo estratégico para a excelência em fabricação.

Tabela Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Junção de Materiais Dissimilares | Combina dureza e tenacidade para ferramentas de alto desempenho |

| Otimização da Geometria da Ferramenta | Permite formas complexas e recursos internos |

| Reparo e Reforma | Reduz custos ao restaurar ferramentas desgastadas |

| Tratamento Térmico Integrado | Aumenta a durabilidade e o desempenho em um único processo |

Pronto para elevar sua fabricação de ferramentas e matrizes com soluções avançadas de brasagem em forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, ajudando você a obter ferramentas mais fortes, mais duráveis e mais econômicas. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás