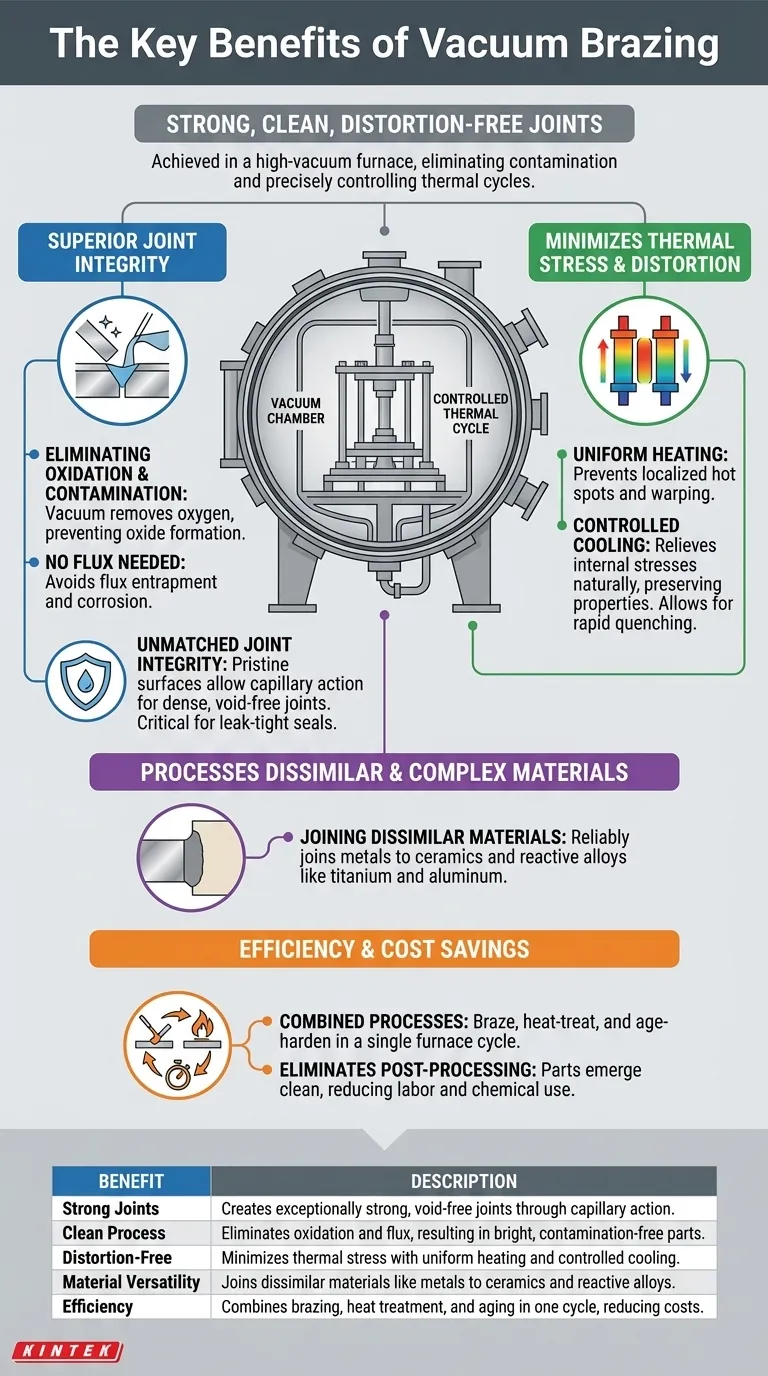

Os principais benefícios da brasagem a vácuo são a criação de juntas excepcionalmente fortes, limpas e sem distorção, especialmente em montagens complexas ou com materiais sensíveis. Isso é alcançado realizando o processo de união dentro de um forno de alto vácuo, o que elimina a contaminação atmosférica e permite um controle preciso sobre todo o ciclo térmico, do aquecimento ao resfriamento.

O desafio central na fabricação avançada é unir materiais sem comprometer sua integridade. A brasagem a vácuo resolve isso criando um ambiente ideal, livre de contaminação, que minimiza o estresse térmico, permitindo juntas fortes e sem vazios, mesmo entre materiais dissimilares e complexos.

A Base: Como a Brasagem a Vácuo Alcança Juntas Superiores

A brasagem a vácuo é um processo onde um material de enchimento derrete e une componentes dentro de um vácuo. Os princípios por trás desse ambiente são o que entregam seus principais benefícios.

Eliminando Oxidação e Contaminação

Em uma atmosfera normal, o aquecimento de metais cria óxidos na superfície que interferem no processo de união. Um vácuo remove praticamente todo o oxigênio e outros gases reativos.

Isso impede a formação de óxidos, resultando em uma superfície perfeitamente limpa para o metal de enchimento aderir. As peças finais saem do forno brilhantes e limpas, muitas vezes sem a necessidade de limpeza pós-processo.

Como o ambiente de vácuo é inerentemente limpo, não há necessidade de fluxo — um agente químico usado em outros métodos de brasagem. Isso elimina completamente o risco de aprisionamento de fluxo, uma causa comum de corrosão e falha de juntas ao longo do tempo.

Garantindo Integridade Inigualável da Junta

As superfícies pristinas permitem que o metal de enchimento fundido flua livremente e molhe completamente os materiais-base através da ação capilar.

Essa ação puxa o enchimento para as lacunas mais apertadas, criando uma junta densa e sem vazios. Isso é crítico para aplicações que exigem vedação hermética, como em sistemas de combustível, hidráulicos ou de alta pressão.

Processamento de Materiais Dissimilares e Complexos

A natureza altamente controlada da brasagem a vácuo a torna um dos poucos métodos capazes de unir de forma confiável materiais com propriedades diferentes.

Isso inclui a união de metais a cerâmicas ou a união de ligas reativas como titânio e alumínio, que são extremamente difíceis de unir com a soldagem convencional devido à sua rápida oxidação.

Minimizando o Estresse Térmico e a Distorção

Um grande ponto de falha na união de materiais é o estresse e o empenamento causados pelo calor. A brasagem a vácuo é projetada especificamente para gerenciar esse impacto térmico.

A Importância do Aquecimento Uniforme

Dentro de um forno a vácuo, todo o conjunto é aquecido lenta e uniformemente. Isso evita os pontos quentes localizados, comuns na soldagem, que causam empenamento ou distorção dos componentes.

Cada parte do conjunto atinge a temperatura de brasagem ao mesmo tempo, garantindo um fluxo consistente do enchimento e minimizando o estresse interno.

O Papel do Resfriamento Controlado

Após a brasagem, o conjunto é resfriado a uma taxa lenta e precisamente controlada. Isso permite que as tensões internas se aliviem naturalmente, preservando as propriedades metalúrgicas originais do material e a estabilidade dimensional.

Embora o resfriamento lento seja padrão, alguns fornos também têm opções para têmpera rápida com gás inerte. Isso permite que resultados metalúrgicos específicos, como o endurecimento, sejam alcançados no mesmo ciclo.

Compreendendo as Trocas e Requisitos

Os benefícios da brasagem a vácuo são significativos, mas não são alcançados sem atender a requisitos específicos. Compreendê-los é fundamental para um resultado bem-sucedido.

A Necessidade Crítica de Limpeza

A brasagem a vácuo não é um processo indulgente. Quaisquer contaminantes de superfície, como óleos, graxa ou sujeira nas peças, irão vaporizar no vácuo (desgaseificar) e contaminar toda a carga do forno, levando a juntas ruins ou falhas.

As peças devem ser meticulosamente limpas e manuseadas em um ambiente limpo antes de serem carregadas no forno.

O Investimento em Equipamento e Expertise

Fornos a vácuo são equipamentos de capital complexos e de alto custo. Eles exigem operadores qualificados para gerenciar as variáveis do processo, desde os níveis de vácuo até os perfis de temperatura precisos.

Isso torna o processo menos adequado para reparos únicos de baixo custo e mais adequado para trabalhos de alto valor e nível de produção, onde a qualidade e a repetibilidade são primordiais.

Ganhando Eficiência Além da Brasagem

A verdadeira vantagem econômica da brasagem a vácuo muitas vezes vem da consolidação do processo.

Combinando Processos em um Único Ciclo

Uma única corrida de forno pode ser usada para realizar vários processos térmicos de uma só vez. É comum brasar, tratar termicamente e envelhecer componentes em um ciclo contínuo.

Essa consolidação economiza imensas quantidades de tempo, energia e custos de manuseio de materiais em comparação com a realização de cada etapa em um equipamento separado.

Eliminando o Pós-Processamento

Como as peças saem do forno limpas e livres de oxidação, a necessidade de limpeza pós-brasagem para remover fluxo ou incrustações é eliminada. Isso reduz os custos de mão de obra, diminui o tempo de resposta e evita o uso de produtos químicos de limpeza perigosos.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a brasagem a vácuo é a abordagem correta para o seu projeto.

- Se o seu foco principal é unir materiais dissimilares ou sensíveis (por exemplo, ligas aeroespaciais, cerâmicas a metal): A brasagem a vácuo é a escolha principal devido ao seu ambiente não contaminante e termicamente controlado.

- Se o seu foco principal é a máxima resistência da junta e a integridade à prova de vazamento (por exemplo, sistemas de combustível, dispositivos médicos): A natureza sem fluxo e sem vazios das juntas brasadas a vácuo oferece confiabilidade inigualável.

- Se o seu foco principal é a produção de alto volume de montagens complexas: A capacidade de processar lotes inteiros e combinar ciclos de tratamento térmico em uma única corrida oferece economias significativas de custo e tempo.

- Se o seu foco principal é a união rápida e de baixo custo de peças simples e não críticas: Métodos convencionais como soldagem ou brasagem com tocha atmosférica provavelmente são mais econômicos.

Ao compreender esses princípios, você pode usar com confiança a brasagem a vácuo para resolver desafios complexos de união que outros métodos simplesmente não conseguem abordar.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Juntas Fortes | Cria juntas excepcionalmente fortes e sem vazios através da ação capilar. |

| Processo Limpo | Elimina oxidação e fluxo, resultando em peças brilhantes e livres de contaminação. |

| Sem Distorção | Minimiza o estresse térmico com aquecimento uniforme e resfriamento controlado. |

| Versatilidade de Materiais | Une materiais dissimilares como metais a cerâmicas e ligas reativas. |

| Eficiência | Combina brasagem, tratamento térmico e envelhecimento em um ciclo, reduzindo custos. |

Pronto para aprimorar sua fabricação com brasagem a vácuo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para indústrias como a aeroespacial e de dispositivos médicos. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades exclusivas de juntas fortes e limpas. Entre em contato conosco hoje para discutir como nossa expertise pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material