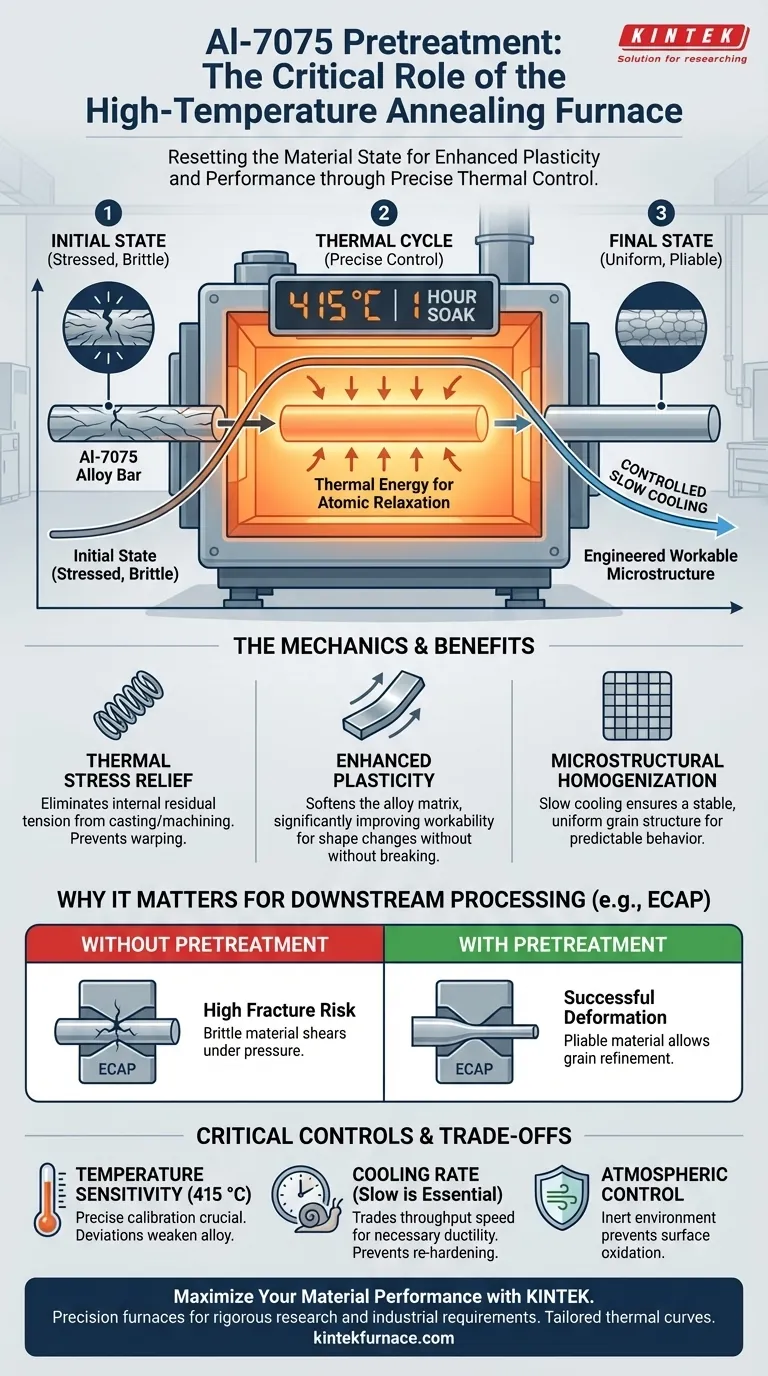

A principal função de um forno de recozimento de alta temperatura no pré-tratamento de barras de liga Al-7075 é redefinir o estado físico interno do material através de controle térmico preciso.

Especificamente, o forno mantém a liga a 415 °C por uma hora, seguido por um processo de resfriamento lento controlado. Este ciclo térmico elimina tensões residuais internas acumuladas durante a fabricação anterior e melhora significativamente a plasticidade da liga, tornando-a mais macia e maleável.

Ponto Chave O forno de recozimento não apenas aquece o metal; ele engenha uma microestrutura inicial uniforme e trabalhável. Esta etapa é essencial para prevenir fraturas durante processos subsequentes de deformação plástica severa, como o Prensagem Angular de Canal Igual (ECAP).

A Mecânica do Processo de Pré-Tratamento

Alívio de Tensão Térmica

As barras de Al-7075 frequentemente carregam tensão interna proveniente da fundição ou de trabalho mecânico anterior.

O forno mantém o material a 415 °C para fornecer a energia térmica necessária para o relaxamento atômico. Isso neutraliza efetivamente essas tensões residuais, prevenindo deformações ou rachaduras durante o processamento futuro.

Aumento da Plasticidade

Para ligas de alta resistência como o Al-7075, a trabalhabilidade é um grande desafio.

Ao manter o material em alta temperatura, o forno amolece a matriz da liga. Essa melhoria na plasticidade é crucial para permitir que o material sofra mudanças de forma sem quebrar.

Homogeneização Microestrutural Controlada

A fase de "resfriamento lento" mencionada na referência principal é tão crítica quanto a fase de aquecimento.

Resfriar as barras lentamente dentro do forno garante que a microestrutura permaneça uniforme e estável. O resfriamento rápido fixaria novas tensões ou alteraria a estrutura de grãos desfavoravelmente, anulando os benefícios do tratamento térmico.

Por Que Isso Importa para o Processamento Posterior

Habilitação da Deformação Plástica Severa

A referência principal destaca que este pré-tratamento é um pré-requisito para a Prensagem Angular de Canal Igual (ECAP).

O ECAP envolve forçar o material através de ângulos extremos para refinar o tamanho dos grãos. Sem a plasticidade obtida do forno de recozimento, o Al-7075 — que é naturalmente quebradiço em certos temperamentos — provavelmente cisalharia ou fraturaria sob essa pressão.

Garantindo a Consistência do Processo

Uma microestrutura uniforme leva a um comportamento previsível.

Ao padronizar a estrutura de grãos no forno, os engenheiros garantem que cada barra responda identicamente à força física. Essa consistência é vital para experimentação precisa e produção em massa confiável.

Compreendendo os Compromissos e Controles Críticos

Precisão vs. Produção

A exigência de resfriamento lento dentro do forno cria um gargalo na velocidade de produção.

Embora acelerar o processo de resfriamento aumentasse a produção, arriscaria reendurecer o material ou induzir choque térmico. Você troca velocidade de processamento por ductilidade de material necessária.

Sensibilidade à Temperatura

O alvo específico de 415 °C é calibrado para Al-7075.

Desviar dessa temperatura pode ser prejudicial. Muito baixo, e as tensões não são totalmente aliviadas; muito alto, e você corre o risco de crescimento excessivo de grãos ou fusão incipiente de contornos de grãos, o que enfraquece a liga.

Controle Atmosférico

Embora o foco principal seja térmico, o ambiente do forno é importante.

Conforme observado em contextos metalúrgicos mais amplos, altas temperaturas podem levar à oxidação da superfície. Embora o Al-7075 seja robusto, negligenciar a atmosfera do forno (por exemplo, falta de blindagem com gás inerte) pode degradar a qualidade da superfície, exigindo etapas de limpeza adicionais posteriormente.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seus protocolos de pré-tratamento para Al-7075, alinhe seus parâmetros de forno com seus objetivos finais específicos.

- Se seu foco principal é habilitar deformação severa (ECAP): Priorize a fase de resfriamento lento acima de tudo para maximizar a plasticidade e minimizar o risco de fratura durante a prensagem.

- Se seu foco principal é o alívio de tensão para usinagem: Garanta que o tempo de permanência de uma hora a 415 °C seja estritamente observado para relaxar completamente a estrutura de rede interna.

O sucesso no processamento de Al-7075 depende não apenas de atingir a temperatura correta, mas do controle preciso da curva de resfriamento que se segue.

Tabela Resumo:

| Fase do Processo | Parâmetro | Função Primária |

|---|---|---|

| Manutenção/Aquecimento | 415 °C por 1 Hora | Alivia tensões residuais internas e neutraliza a tensão atômica. |

| Fase de Resfriamento | Resfriamento Lento Controlado | Garante uniformidade microestrutural e previne reendurecimento ou rachaduras. |

| Resultado do Material | Plasticidade Aprimorada | Amolece a matriz da liga para permitir deformação sem fratura (por exemplo, ECAP). |

| Objetivo Estrutural | Homogeneização | Cria uma estrutura de grãos estável e uniforme para processamento posterior consistente. |

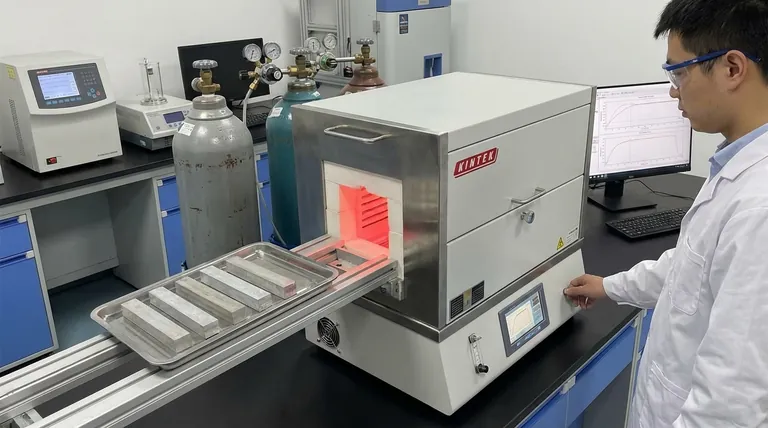

Maximize o Desempenho do Seu Material com a KINTEK

A precisão é inegociável ao tratar termicamente ligas de alta resistência como o Al-7075. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD de alto desempenho, adaptados para rigorosos requisitos de laboratório e industriais.

Se você precisa refinar estruturas de grãos via ECAP ou garantir alívio uniforme de tensão, nossos fornos de alta temperatura personalizáveis entregam as curvas térmicas exatas que sua pesquisa exige.

Pronto para elevar seu fluxo de trabalho metalúrgico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função da sinterização de pó controlada por baixo oxigênio em ligas de Cu-Fe-Zn? Fortalecimento Intersticial Mestre

- Quais tipos de gases são usados em fornos de atmosfera controlada? Otimize a Proteção e Transformação de Materiais

- Qual papel um forno de ativação de alta temperatura desempenha na síntese de catalisadores magnéticos? Otimize seu rendimento de Fe3O4

- Quais são as vantagens de usar um forno a atmosfera? Obtenha Controle Químico Preciso para Materiais Superiores

- Como um forno de atmosfera controlada melhora a qualidade e a consistência do produto? Domine o Tratamento Térmico de Precisão para Resultados Superiores

- O que é tratamento térmico em atmosfera de argônio? O Guia Definitivo para Proteger Metais Reativos

- Quais indústrias se beneficiam da versatilidade dos fornos de retorta? Desbloqueie Controle Preciso de Calor e Atmosfera

- Quais são as desvantagens de usar um forno a gás inerte? Gerenciando Riscos de Contaminação e Operações Complexas