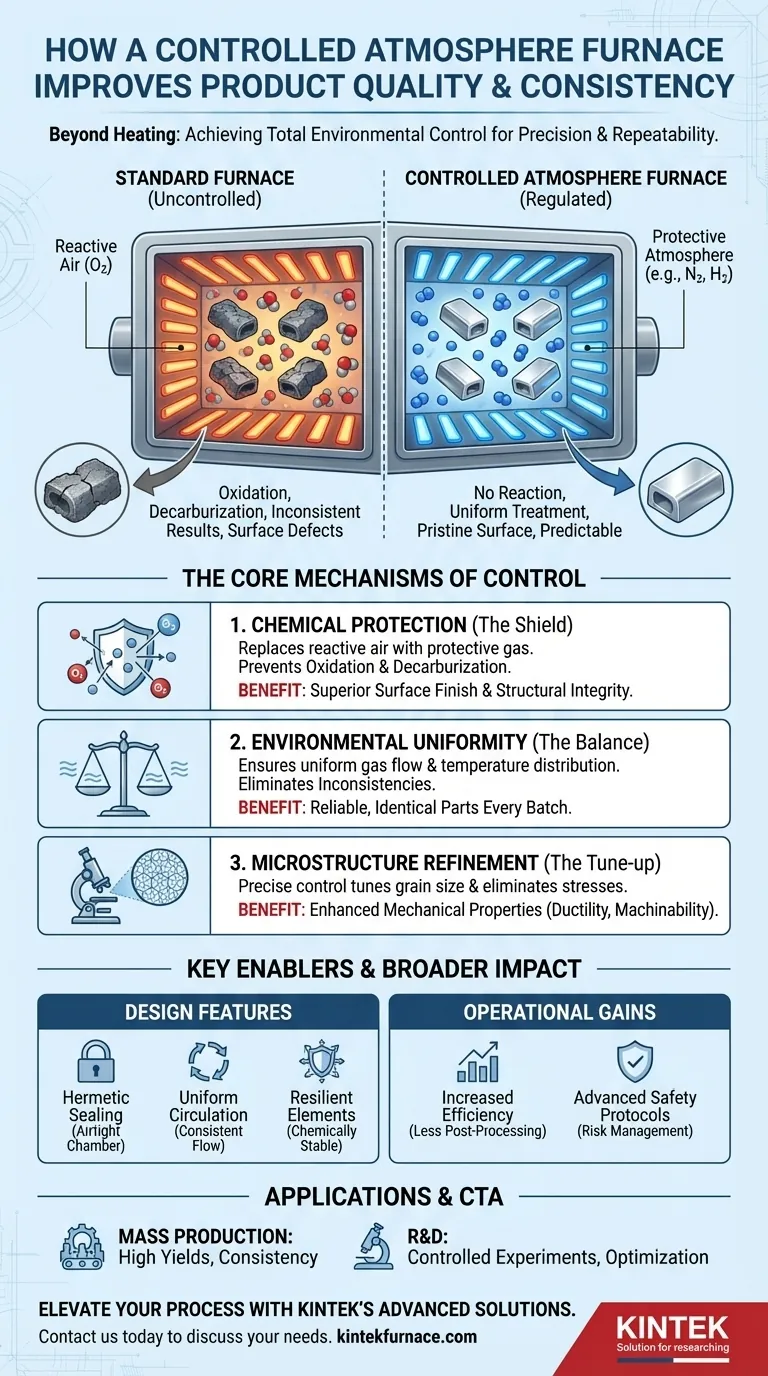

Em sua essência, um forno de atmosfera controlada melhora a qualidade e a consistência do produto ao criar um ambiente altamente regulamentado e previsível. Ao contrário de um forno padrão que apenas controla a temperatura, ele gerencia com precisão a atmosfera gasosa ao redor do material, prevenindo reações químicas indesejadas e garantindo que cada peça de cada lote seja tratada de forma idêntica.

A vantagem fundamental não é apenas o calor, mas o controle total do ambiente. Ao isolar um material do ar reativo e expô-lo a uma mistura de gás específica e uniforme, você passa de meramente aquecer um produto para realmente projetar suas propriedades finais com precisão e repetibilidade.

Os Mecanismos Centrais de Controle

Um forno de atmosfera controlada alcança resultados superiores por meio de dois mecanismos principais: proteção química e uniformidade ambiental. Esses princípios trabalham juntos para garantir um resultado previsível.

Prevenção de Reações Químicas Indesejadas

O fator mais significativo que degrada a qualidade do material durante o tratamento térmico é a reação com o ar ambiente, especialmente o oxigênio.

Um forno de atmosfera controlada substitui o ar por um gás ou mistura de gases específica. Essa atmosfera protetora ou redutora previne ativamente processos destrutivos como oxidação (ferrugem ou formação de carepa) e decarburização (perda de teor de carbono do aço), que podem comprometer o acabamento superficial e a integridade estrutural de um material.

Garantia de Uniformidade Absoluta

A consistência é um resultado direto da uniformidade. O forno é projetado para eliminar variáveis que podem causar desvios entre lotes ou mesmo dentro de um único lote.

Ao garantir um fluxo e distribuição uniformes da atmosfera, o sistema garante que cada superfície do material seja exposta à mesma concentração exata de gás e temperatura. Isso elimina inconsistências e garante que todo o produto atenda às especificações exigidas.

Refinamento da Microestrutura do Material

Este controle preciso permite melhorias metalúrgicas direcionadas. Processos como recozimento podem ser ajustados com precisão para refinar o tamanho do grão do material e eliminar tensões residuais.

O resultado é um produto com propriedades mecânicas significativamente melhoradas, como ductilidade e usinabilidade, e um perfil de desempenho mais confiável.

Principais Características de Projeto que Possibilitam o Controle

A capacidade do forno de manter esse ambiente preciso é função de seu projeto especializado. Vários recursos principais são críticos para seu desempenho.

Vedação Estanque e Integridade do Gás

Para manter uma atmosfera interna pura, a câmara do forno deve ser hermeticamente vedada. Isso impede que o ar externo, com seu oxigênio e umidade reativos, se infiltre e contamine o processo. Essa vedação é a primeira linha de defesa no controle de qualidade.

Distribuição Uniforme da Atmosfera

Sistemas internos avançados garantem que a atmosfera controlada não seja estática. Um fluxo consistente e uniforme é mantido por toda a câmara, prevenindo bolsões de gás estagnado ou zonas de temperatura desiguais. Isso é crucial para tratar peças grandes ou de formato complexo de maneira uniforme.

Elementos de Aquecimento Resilientes

Os próprios elementos de aquecimento são projetados para operar de forma confiável dentro de atmosferas químicas específicas. Eles são construídos com materiais que não se degradam nem reagem com os gases do processo, garantindo estabilidade a longo prazo e saída térmica consistente.

Compreendendo as Implicações Mais Amplas

Embora o objetivo principal seja a qualidade, o uso de uma atmosfera controlada tem consequências operacionais e de segurança mais amplas.

Eficiência e Vazão (Throughput)

Ao prevenir a formação de carepa e outros defeitos superficiais, as etapas de pós-processamento, como limpeza ou usinagem, muitas vezes podem ser reduzidas ou eliminadas. Isso melhora a vazão de produção e reduz os custos operacionais gerais. Os fornos modernos também são projetados para alta eficiência energética.

Protocolos de Segurança Avançados

Operar com gases potencialmente inflamáveis ou perigosos, como hidrogênio ou amônia, exige sistemas de segurança robustos. Esses fornos são equipados com dispositivos de proteção contra explosão e outros mecanismos de segurança para gerenciar esses riscos, exigindo treinamento especializado do operador e adesão estrita aos protocolos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno de atmosfera controlada depende inteiramente do seu objetivo final.

- Se seu foco principal for produção industrial em massa: O principal benefício é a consistência extrema, que leva a rendimentos mais altos, menos sucata e um produto final mais confiável.

- Se seu foco principal for pesquisa e desenvolvimento de materiais: O forno fornece um ambiente perfeitamente controlado para realizar experimentos de alta temperatura e otimizar novos materiais sem uma variável de confusão de reação atmosférica.

Ao dominar o ambiente, você ganha controle direto sobre as propriedades finais do seu material.

Tabela Resumo:

| Mecanismo | Benefício Principal | Impacto na Qualidade |

|---|---|---|

| Proteção Química | Previne oxidação e decarburização | Melhora o acabamento superficial e a integridade estrutural |

| Uniformidade Ambiental | Garante distribuição uniforme de gás e temperatura | Elimina inconsistências para especificações confiáveis |

| Refinamento da Microestrutura | Controla o tamanho do grão e reduz tensões | Aprimora propriedades mecânicas como ductilidade |

Pronto para elevar seu processamento de materiais com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja na produção industrial em massa ou em P&D de materiais, entregamos resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como nossos fornos de atmosfera controlada podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material