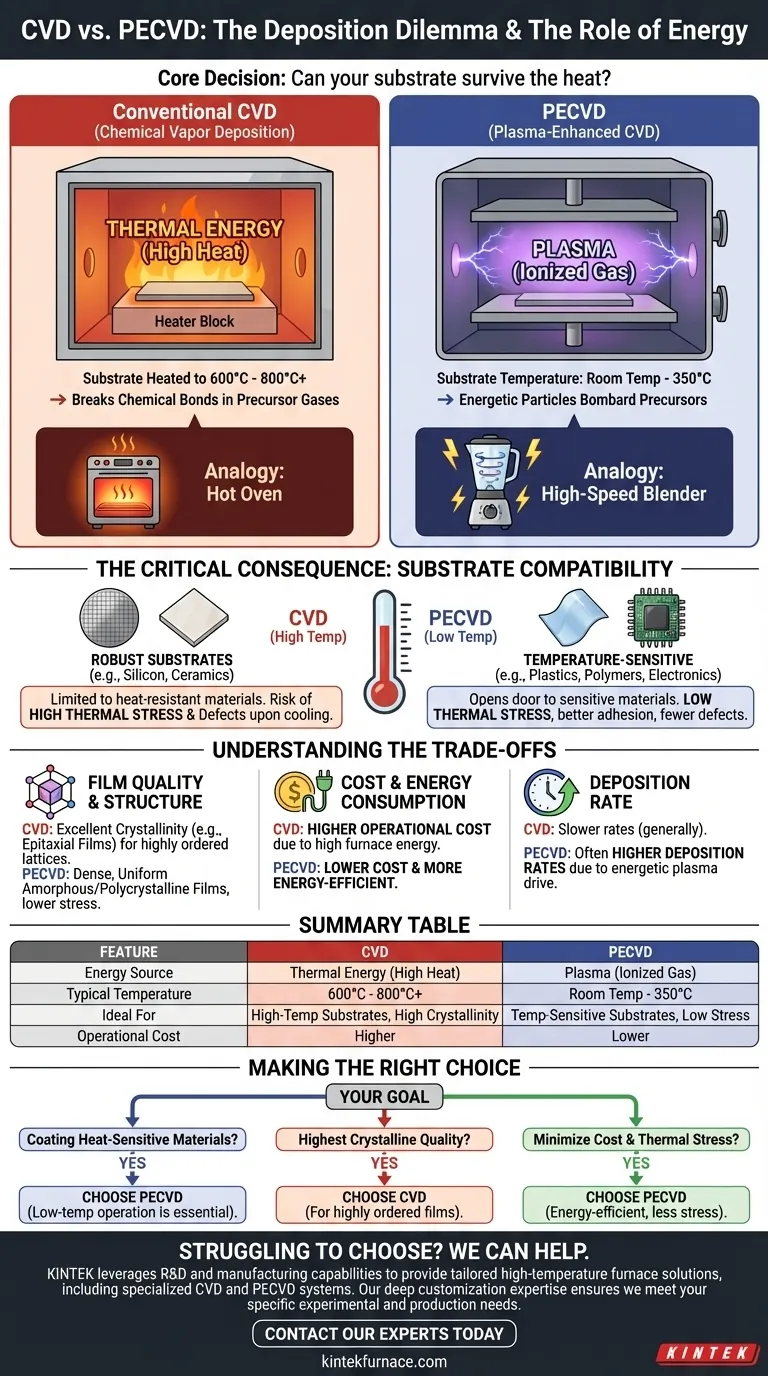

A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Química de Vapor Aprimorada por Plasma (PECVD) reside na forma como fornecem energia ao processo de deposição. A CVD convencional usa calor elevado para desencadear reações químicas, enquanto a PECVD usa um gás energizado, ou plasma, para alcançar o mesmo resultado a temperaturas muito mais baixas.

A escolha entre CVD e PECVD não é sobre qual é superior, mas qual é apropriado. A decisão central depende de um fator crítico: se o seu material de substrato pode sobreviver às altas temperaturas exigidas pela CVD convencional.

A Diferença Fundamental: Como a Energia é Fornecida

Para depositar um filme fino, os gases precursores devem ser decompostos e levados a reagir. CVD e PECVD adotam duas abordagens distintas para fornecer a energia para esta reação.

Como Funciona a CVD Convencional: O Poder do Calor

A CVD convencional depende exclusivamente da energia térmica. O substrato é aquecido a temperaturas muito elevadas, tipicamente entre 600°C e 800°C, e por vezes ainda mais altas.

Este calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas nos gases precursores, permitindo que reajam e formem um filme sólido na superfície do substrato. Pense nisso como usar um forno muito quente para assar um revestimento em uma superfície.

Como Funciona a PECVD: O Poder do Plasma

A PECVD desvincula a energia da reação do calor. Em vez de um forno quente, ela usa o que é essencialmente um campo de alta energia para criar um plasma.

O plasma é um gás ionizado contendo elétrons, íons e radicais livres altamente energéticos. Essas partículas bombardeiam as moléculas do gás precursor, quebrando-as e criando espécies reativas. Isso permite que a reação de deposição ocorra sem a necessidade de altas temperaturas, com temperaturas do substrato frequentemente variando da temperatura ambiente a 350°C.

Isso é análogo a usar um liquidificador de alta velocidade em vez de um fogão. As lâminas do liquidificador (o plasma) quebram os ingredientes (os precursores) com energia cinética, não energia térmica.

A Consequência Crítica: Temperatura de Deposição

A diferença na fonte de energia leva a uma diferença dramática na temperatura de operação, o que tem implicações profundas para o processo de fabricação e o produto final.

Por Que a Temperatura Importa para os Substratos

As altas temperaturas da CVD convencional limitam seu uso a materiais que podem suportar o calor, como wafers de silício, cerâmicas ou certos metais.

O processo de baixa temperatura da PECVD abre as portas para o revestimento de substratos sensíveis à temperatura, como plásticos, polímeros e componentes eletrônicos complexos que seriam danificados ou destruídos pelo orçamento térmico da CVD. É por isso que a PECVD é usada para aplicações como revestimentos anti-riscos em lentes de óculos.

Reduzindo o Estresse Térmico e Defeitos

Quando um filme é depositado em alta temperatura e depois esfria, a diferença na expansão térmica entre o filme e o substrato pode criar um estresse térmico significativo. Esse estresse pode levar a rachaduras, delaminação ou outros defeitos.

Como a PECVD opera em temperaturas muito mais baixas, ela introduz muito menos estresse térmico, resultando em filmes com melhor adesão, maior densidade e menos defeitos de orifício.

Compreendendo as Trocas

Embora a baixa temperatura da PECVD seja uma vantagem significativa, a escolha entre os dois métodos envolve a consideração do resultado desejado e das restrições operacionais.

Qualidade e Estrutura do Filme

A PECVD é conhecida por produzir filmes amorfos ou policristalinos de alta qualidade, densos e uniformes. O ambiente de menor estresse é um grande benefício.

No entanto, para aplicações que exigem filmes monocristalinos altamente ordenados, o alto calor da CVD convencional pode ser uma vantagem, pois fornece a energia térmica necessária para que os átomos se organizem em uma rede cristalina perfeita.

Custo e Consumo de Energia

O requisito de alta temperatura dos fornos CVD se traduz diretamente em alto consumo de energia e, consequentemente, em custos operacionais mais altos.

Os sistemas PECVD, operando em ou perto da temperatura ambiente, são significativamente mais eficientes em termos de energia. Isso pode levar a economias substanciais de custos, especialmente na fabricação de alto volume.

Taxa de Deposição

Ao usar plasma, a PECVD pode frequentemente atingir taxas de deposição mais altas do que os processos de CVD térmico. O ambiente de plasma energético impulsiona ativamente a reação, permitindo que os filmes sejam cultivados mais rapidamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto exige que as capacidades do processo correspondam aos seus objetivos técnicos e comerciais específicos.

- Se o seu foco principal é revestir materiais sensíveis ao calor: A PECVD é a escolha clara e muitas vezes única devido à sua operação em baixa temperatura.

- Se o seu foco principal é alcançar a mais alta qualidade cristalina em um substrato robusto: A CVD convencional é frequentemente o método preferido para criar filmes epitaxiais altamente ordenados.

- Se o seu foco principal é minimizar os custos operacionais e o estresse térmico: A PECVD oferece um processo mais eficiente em termos de energia e menos estressante mecanicamente para produzir filmes de alta qualidade.

Em última análise, compreender o papel da energia em cada processo permite que você selecione a ferramenta certa para criar o material desejado em seu substrato específico.

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PECVD (CVD Aprimorada por Plasma) |

|---|---|---|

| Fonte de Energia | Energia Térmica (Calor Elevado) | Plasma (Gás Ionizado) |

| Temperatura Típica | 600°C - 800°C+ | Temperatura Ambiente - 350°C |

| Ideal Para | Substratos de Alta Temperatura (ex: Silício, Cerâmicas) | Substratos Sensíveis à Temperatura (ex: Plásticos, Polímeros) |

| Qualidade do Filme | Excelente Cristalinidade (ex: Filmes Epitaxiais) | Filmes Amorfos/Policristalinos Densos e Uniformes |

| Custo Operacional | Maior (Devido ao Alto Consumo de Energia) | Menor (Mais Eficiente em Energia) |

Com dificuldades para escolher o processo de deposição certo para seu substrato exclusivo e requisitos de desempenho?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação internas para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos sistemas especializados de CVD e PECVD. Nossa profunda experiência em personalização garante que podemos adaptar precisamente o equipamento para atender às suas necessidades experimentais e de produção específicas, seja você precisando de filmes de alta cristalinidade em substratos robustos ou revestimentos de baixa temperatura em materiais sensíveis.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como nossas soluções personalizadas podem otimizar seu processo de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura